来源:铝深加工

摘 要: 本文介绍了铝及铝合金铸锭常见的铸造裂纹形式及机理,分析了铸造裂纹产生的原因,提出了相应的防止措施,包括保证熔体的质量,减少熔体的含气量和夹杂物含量,调整铸造设备状况,合理选择铸造工艺条件,防止熔体过热和静置时间过长等措施,在铝及铝合金加工中,铸锭的质量对后续各道工艺的加工质量的影响较大,甚至会影响到最终的铝制品质量。故对铸锭表面、内部裂纹都需严加控制,只有减少或完全避免铸造裂纹,才能生产出高质量的铝制品。在生产实践中,通过以上措施的实施,可以显著提高铸锭的成品率,保证铝制品的质量。

关键词:铝金属铝合金 铸造 挤压 裂纹加工质量

导语

我们通过以下知识充分了解该铝合金材料生产裂纹产生的原因以及预防措施各种材料产生的裂纹原因所在,我们一目了然的生动的体现出来,改如何去解决此类问题,以免在后续生产中造成不必要的麻烦以及不必要的损失。。。。。。。

00-前言

根据铝型材,铝合金材料生产裂纹产生的原因以及预防措施各种材料产生的裂纹原因,铸造,挤压等分类方法也不同,各种分类解决方法如1-6所示:

01-热裂纹

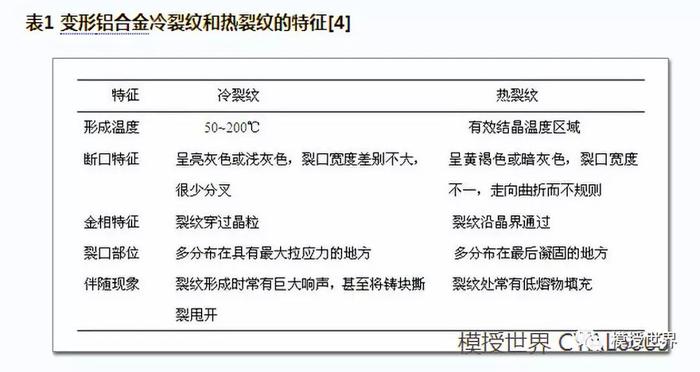

冷凝时产生的裂纹叫热裂纹

01-2-宏观组织特征:

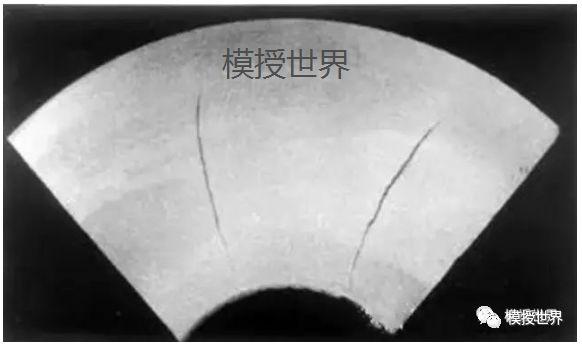

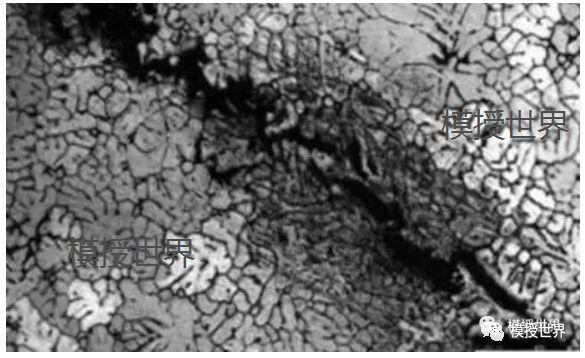

在铸锭低倍试片上裂纹曲折而不平直,有时裂纹有分叉,断口处裂纹呈黄褐色和氧化色,颜色没有冷裂纹断口新鲜。一般在铸锭中心区出现。

01-3-显微组织特征:

沿枝晶裂开并沿晶发展,在裂纹处经常有低熔点共晶填充物。

01-4-热裂纹形成机理:

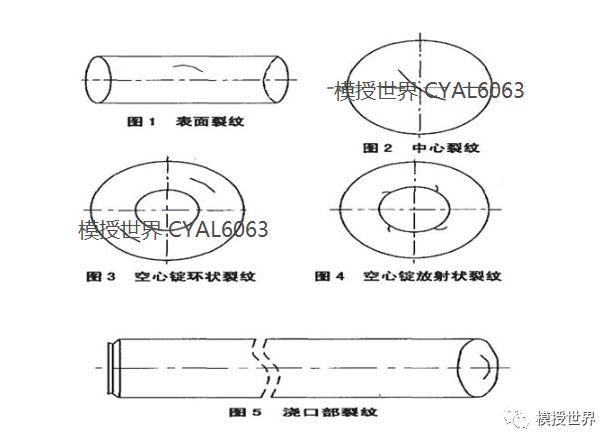

热裂纹是一种普通又很难完全消除的铸造缺陷。因为在固-液区内的金属塑性低,熔体结晶时体积收缩产生拉应力,当拉应力超过当时金属的强度,或收缩率大于伸长率时则产生裂纹。热裂纹种类主要有表面裂纹、中心裂纹、放射状裂纹和浇口裂纹等。

热裂纹显微组织

02-冷裂纹

铸锭冷凝后产生的裂纹叫冷裂纹

02-1-宏观组织特征:

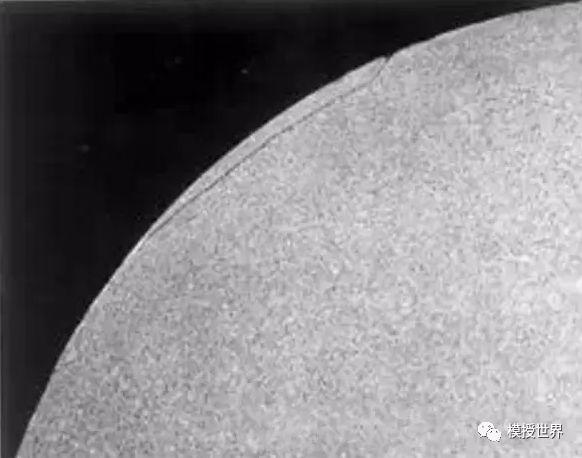

在铸锭低倍试片上呈平直的裂线,断口比较整齐,颜色新鲜呈亮灰色或浅灰色,断口没有氧化。

02-2-显微组织特征:

裂纹不沿枝晶发展,横穿基体和枝晶网络,裂纹平直清晰。

冷裂纹宏观组织

02-3-冷裂纹形成机理及防止措施:

铸造时凝固冷却过程中,铸锭内部由于冷却不均,产生极大不平衡应力。不平衡应力集中到铸锭的一些薄弱处产生应力集中,当应力超过了金属的强度或塑性极限时,在薄弱处则产生裂纹。

冷裂纹多发生在高成分的大尺寸扁锭中,产生底裂、顶裂和侧裂,有时也发生在大直径圆锭中,开裂时常伴有巨大的响声,有时造成危险事故。当铸锭均匀化退火后,由于内部的应力已经消除,不会再产生裂纹。

由于热裂纹对冷裂纹有很大影响,生产中有时发现由热裂纹引起冷裂的情况,因此两种裂纹产生的原因常常难以分辨。

冷裂纹微观组织

03-冷隔

铸锭外表皮上存在的较有规律的金属重迭或靠近表皮内部形成的隔层叫冷隔。

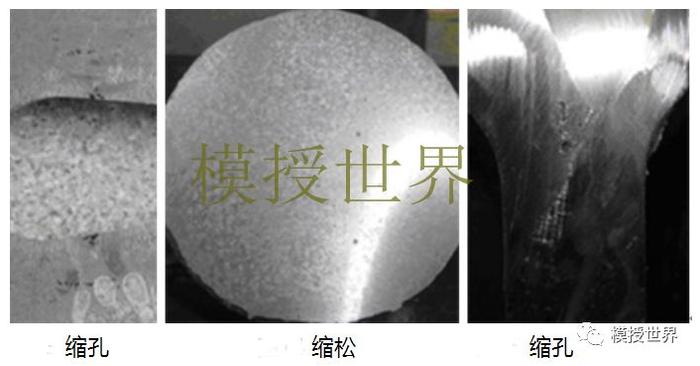

03-1-宏观组织特征:

在铸锭表皮上呈近似圆形、半圆形或圆弧形不合层,不合层处金属呈沟状凹下。在低倍试片上组织有明显分层,分层处凹下形成沿铸锭外表面的圆弧状黑色裂纹。

03-2-显微组织特征:

冷隔处为黑色裂纹,裂纹两边组织相近。

03-3-形成机理:

由于铸造工艺不当,在熔体与结晶器接触的弯月面上,由于液穴内的金属不能均匀到达铸锭边部,在金属流量小的地方,熔体不能充分补充,该处的熔体温度很快下降结晶成硬壳,硬壳与结晶器间产生空隙。当结晶槽中金属液面提高到足以克服表面张力并冲破表面氧化膜时,熔体流向已产生的空隙中,后来的熔体结晶后与先结晶的已形成表面氧化膜的硬壳不能焊合。

冷隔宏观组织

04-挤压裂纹

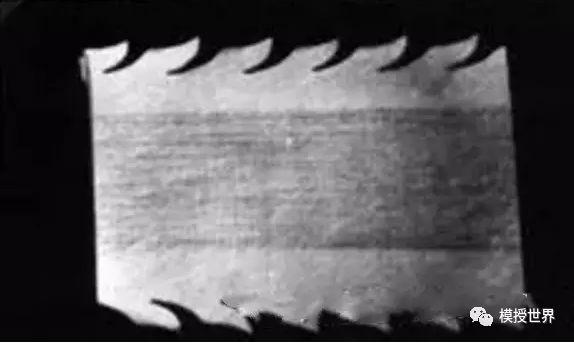

在挤压制品横向试片边缘呈小弧状开裂,沿其纵向具有一定角度周期性开裂,轻时隐于表皮下,严重时外表层形成锯齿状开裂,严重地破坏了金属连续性。挤压裂纹由挤压过程中金属表层受到模壁过大周期性拉应力被撕裂而形成。

04-1-主要的产生原因

1:挤压速度过快;

2:挤压温度过高;

3:挤压速度波动太大;

4:挤压毛料温度过高;

5:多孔模挤压时,模具排列太靠近中心,使中心金属供给量不足,以致中心与边部流速差太大;

6:铸锭均匀化退火不好。

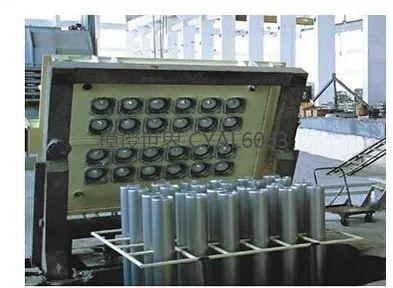

棒材挤压裂纹

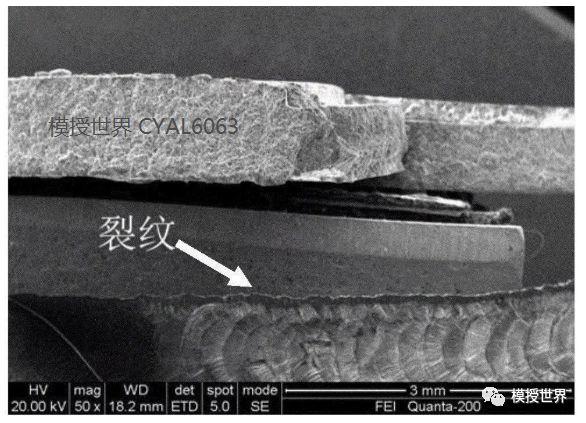

挤压裂纹显微照片

05-锻造裂纹

在锻件试片的边缘或中心部位形成裂口。

原因是由于锻造应力过大,变性过快,使金属内部产生撕裂。

铸锭坯料内的疏松、羽毛晶等缺陷容易引起这种裂纹。

06-焊接裂纹

在焊接应力等因素作用下,焊接接头局部区内的金属原子结合力被破坏产生的缝隙。

06-1- 产生原因:

焊接结构不合理,焊缝过度集中,焊接接头拘束度过大。

熔池尺寸过大,温度过高,合金元素烧损多。

收弧过快,弧坑没有填充饱满,焊丝撤回过快;

焊接材料熔合比不合适。焊丝的熔化温度偏高时,会引起热影响区液化裂纹。

焊丝合金成分选择不当;当焊缝中的镁含量小于3%,或铁、硅杂质含量超出规定时,裂纹倾向增大。

弧坑没填满,出现弧坑裂纹

铝合金属于典型的共晶合金,在激光焊接快速凝固下更容易产生热裂纹,焊缝金属结晶时在柱状晶边界形成AL-Si或Mg-Si等低熔点共晶是导致裂纹产生的原因。为减少热裂纹,可以采用填丝或预置合金粉未等方法进行激光焊接。通过调整激光波形,控制热输入也可以减少结晶裂纹。

06-2-防止措施:

焊接结构的设计应合理,焊缝布置可相对分散些,焊缝应尽量避开应力集中,合理选择焊接顺序。

采用相对小的焊接电流,或适当加快焊接速度。

收弧操作技术要正确,收弧处可加引出板,避免收弧过快,也可采用电流衰减装置填满弧坑。

正确选择焊接材料。所选焊丝的成分与母材要匹配。

加入引弧板或采用电流衰减装置填满弧坑。

07-模具开裂探讨

H13模具淬火后反面直口开裂原因探讨

H13铝合金热挤压模具淬火后反面直口程弧形开裂求指教,淬火工艺850升温1小时,保温2小时,1030升温0.5小时,保温2小时,出热室油冷0.5小时出炉,出炉油温50度左右,回火炉有余温340左右,检查未发现裂纹,装炉回火,升温到580保温3小时后出炉后发现反面直口开裂,模具直径300*120.装炉量不稳定每次200-430公斤不等,装炉模具大小也不等,最大300*120最小120*40.开裂也不是经常出现,直径260-300偶尔出现一个,模具开裂部位是直角,延直角根部程圆形开裂,裂纹长度不等,没有分叉,40炉左右出现过2-3个。

求大侠们指点,提出宝贵意见,指出原因,及解决办法,谢谢!工艺预热一次是否有欠缺之处,欢迎大家踊跃发言。。。。。。