(报告出品方/作者:国信证券,丁诗洁)

1 全球纺织产业发展史:以深厚的产业基础向高附加值材料转型

纺织材料产业链梳理:自上而下从重资产到重人力,差异化纺织材料附 加值高

服装的初始产品是纱线,纱线由纺织纤维拧成。纺织纤维根据制作过程所需的 原料和工艺不同大体上分为化学纤维和天然纤维,其中化学纤维又分为合成纤 维和人造纤维。天然纤维直接由天然物质棉麻毛丝组成,人造纤维是先由棉短 绒、木材、醋酸等天然原料加工形成相应的纤维素再合成,合成纤维是先由石 油提炼产生的各类化工品再通过化学反应合成。纱线通过织造和染整形成不同 种类的面料,包括合纤面料、人纤面料、天然纤维面料和不同种类纱线混合织 造的混纺面料。同时辅料主要包括拉链纽扣等,由根据成衣设计需要生产,在 面料裁剪缝纫同时搭配辅料,最终形成成衣。

从产业链各环节看,成衣等终端加工偏向劳动密集型产业,对人力需求较大, 附加值偏低。而服装的差异化功能如吸汗、透气、保暖、防水等,主要由纱线 和面料提供,因此差异化的纱线和面料开发对制造商研发能力要求较高,同时 辅料对服装外观与功能性也具有较大影响。总体而言,产业链自下而上,对设 备和资本要求越高,对人力需求越少,而其中对终端产品功能性起到较大影响 的差异化纱线、面料等纺织材料具有较高的附加值。

全球纺织业复盘:百年历史,五轮大迁移,伴随产业结构升级

自第一次工业革命给纺织工业带来源源不断的动力后,全球纺织业共经历五轮 大迁移,从英国到美国,美国到日本,日本到韩台港到中国大陆,再从现在部分迁移到东南亚,转移伴随着经济发展与劳动力成本的提升以及贸易环境的变 化。从各环节迁移顺序看,成衣等偏向终端加工、具有劳动密集属性的产业率 先迁移,随后再到偏低附加值纺织品产能的迁移,最终到实现产业的转型升级, 专注于高端制造和技术研发。从当前形势看,中国纺织业继续雄踞全球领导地 位,实现产业链纵向延伸,高附加值产业链环节正在蓬勃发展,低附加值终端 加工环节正向东南亚地区溢出。

1)19 世纪末~20 世纪初:起源英国,一战后迁移到劳动力和资源丰富的美国

第一次工业革命爆发,纺织工业起源英国,1851 年英国 60%的棉纺织品出口 到全球,占国内总出口的 40%,1890 年英国棉纺纱产量 4240 万锭(美国/日 本仅 1400/28 万锭),19 世纪末英国棉纺业原料棉花主要从印度殖民地大量进 口,具有成本低廉的相对优势。但随着一战爆发使得英国出口陷入低迷,加上 劳动力成本和原料相对匮乏,棉纺工业生产逐步由劳动力充足和资源丰富的美 国承担,20 年代,美国棉纱产量占到全球 50%以上。

在纺织业蓬勃发展的同时,服装辅料作为伴生行业应运而生,起初服饰的辅料 以钮扣为主,主要用以“衣服的关闭”,1893 年美国人维特康·贾德森申请“移 动纽扣”,正式现代拉链的雏形,但这一发明在最初并未受到重视,在 1918 年 经过瑞典人森贝克改良之后才开始商用。直到 1920 年代一战期间,美国古德 里奇公司将拉链的专利买下并开始大规模商用,从此拉链由于其便捷和与纽扣 类似的功能性,迅速替代纽扣的地位。

2)1930~1975 年:欧美开创合纤并完成转型,日本成出口大国,60s 末成衣 环节迁移到韩台港

实际上在 19 世纪末,日本已开始发展纺织业,1920 年棉纱产量达到 3814 万 锭(1900 年仅 114 万锭),20 年代末随着科学管理模式推崇和纺织设备升级, 日本棉纱业劳动生产效率高于英美。1910~1930 年,日本凭借低廉劳动力成本 从西方国家大量承接纺织业制造,1925 年日本纺织业出口占国内总额 68.5%。二战期间,日本纺织业受到严重影响,纺纱和纺织品的生产直到 1955 年才回 到正轨。50 年代日本低廉的劳动力成本使全球工业开始部分向日本转移,此时 韩国、中国台湾纺织业才刚刚实现自给自足。拉链行业也随着这一波浪潮开始了第一次大的产业转移,日本开始替代美国成为世界拉链制造中心。

60 年代,西欧和美国纺织业出口份额持续下滑,但通过大力发展合成纤维和高 端设备制造完成纺织业转型升级。日本天然纤维及面料增长放缓,通过推动化 纤发展令 60 年代末纺织业继续保持全球第一领先地位,但随着日本劳动力成本 急剧上升,日本快速转移成衣产能到韩台港,从成衣出口份额看,日本从 65 年 的 11%下降到 75 年的 2%,韩国、中国台湾则从 2%提升到 7~8%。

3)1970~1995 年:日本向高端技术和制造转型,韩台承担出口中心,90s 初 逐步剥离成衣环节

随着 60 年代末日本劳动力成本高涨,具备廉价劳动力和充分生产条件的韩台逐 步承担纺织业分工角色,1980 年日/韩/台纺织业出口份额 6.8%/6.2%/5.1%,而 韩/台出口主要以天然纤维和成衣环节为主(韩国成衣和棉纱出口份额约 10%)。此时日元升值加速日本纺织业萎缩,日本向高端纤维和面料研发转型升级。80 年代末韩国成衣出口份额达到峰值,与第一名的意大利基本持平,随后由于劳 动力成本上升,成衣环节陆续迁移到中国。

4)1990~2015 年:韩台寻找转型升级之路,中国从成衣环节起步,纺织业迅 速崛起至绝对领先

90 年代末,随着人口红利消退,韩/台成衣、纺织品出口先后式微。中国台湾开始发 展资本密集型的上游石化原料,韩国学习日本路径,加强高端纤维和面料开发、 先进设备投入和提升服装设计能力,往高附加值环节转型发展。随着 80 年代开 始的中国改革开放,中国大陆凭借绝对的人口红利优势和丰富的原料资源,在 90 年代初开始迅速承担出口角色,1995 年韩/台/中纺织业出口份额分别为 5.5%/4.7%/12.0%,而此时中国出口仍以成衣和棉纺纱面料为主。在纺织业迁 移的同时,拉链制造业也开始了第二次产业转移,拉链制造中心从日本移至中 国。21 世纪后,加入 WTO 和 MFA 协定废除双重利好下,中国纺织业发展一 骑绝尘,2015 年纺织品/成衣出口份额 37.8%/39.5%,同时承担了全球 70%的 合成纤维生产。

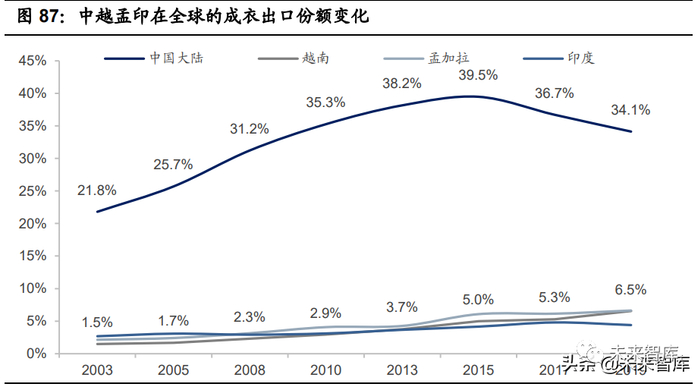

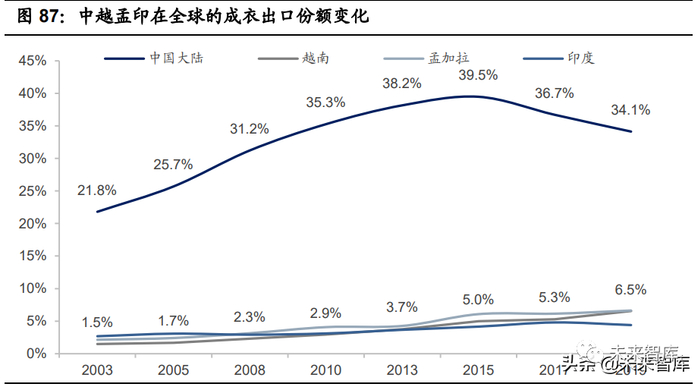

5)2010~至今:东南亚兴起,中国有低端产能迁移和高端产品快速增加趋势

2010 年后,中国劳动力成本上升,劳动力成本仅为中国 1/3 的东南亚新兴国家 兴起,承担成衣等终端加工环节。2019 年,越南/孟加拉/印度纺织业出口份额 分别为 5.3%/4.6%/4.5%,其中成衣份额分别为 6.5%/6.6%/4.4%。中国有部分 剥离低端环节的趋势,成衣出口份额下降至 34.1%,棉制面料出口金额从 2011 年至今减少 11%(合纤面料增长了 28%)。同时中国高附加值产品比例也在迅 速提升,2000 年特种纺织品比例仅 4.2%(日/韩/台 18%左右),2019 年达到 17.5%(日/韩/台 35%/18%/22%)。

1780~1940 年:纺织工业起源,英国、美国、日本先后快速发展

第一次工业革命开启纺织制造业发展的长河,伴随着工业革命的进程、经济发 展阶段与战争,纺织业在英、美、日先后得到迅速发展,各国凭借生产与贸易 完成初步资本积累。

英国:18 世纪第一次工业革命促成棉纺工业起源。18 世纪,纺织工业起源于英国,1781 年蒸汽机的发明促成第一次工业革命,给纺织业带来源源不断动力, 英国从印度殖民地进口廉价的棉花原料,生产优质的棉制品并出口到世界各地, 棉面料成功取代羊毛和亚麻制品成为欧洲最受欢迎的面料。在未来 1 个多世纪 里,英国主导着全球棉制品的出口权,1851 年,英国将近 60%的棉纺织产品 用于出口,占所有出口商品的 40%。直到 19 世纪末,英国纺织工业的生产能 力仍然占据全球一半。

美国:19 世纪第二次工业革命推动生产力进步,美国逐步取代英国成为全球纺 织业贸易中心。19 世纪中期,第二次工业革命带来电力技术革新推动纺织业在 欧美各国迅速发展,美国凭借得天独厚的土地资源和劳动力优势大力发展棉花 种植和纺织业。第一次世界大战的爆发使得英国的纺织产品出口陷入低迷,美 国逐步取代英国成为全球贸易中心,据澳大利亚棉花协会统计,1920s 美国的 棉纱产量占全球 50%以上。

日本:20 世纪上半叶纺织业快速成长,二战后产业重振,附加值升级。1882 年三井财阀投资成立大阪纺织公司为标志,政府开始大力发展缫丝、棉纺,1890 年日本棉锭产量仅 27.8 万(同年英国棉锭产量 4240 万,美国 1440 万),1920 年迅速提升到 3813.6 万。1910~1930 年,日本凭借较低成本的优势从西方国 家承接了大量的纺织品生产,1915 年日本纺织品出口总额占出口总额比例 43.1%,1925 年出口比重高达 68.5%,成为国民经济重要支柱,其中生丝和棉 丝比重 43%,在产业链中处于较为上游阶段,据《日本纺织工业百年历程与展 望》,1933 年日本棉纺业出口量超过英国。与此同时,日本棉纺企业推崇科学 管理方法,大力改进纺织设备,例如将粗纱机的生产过程缩减一倍,并在细纱 机中完成超级牵伸,使牵伸比从原来 15 倍提升到 30-50 倍,生产效率得以大幅 提高。据统计 1933 年日本棉纱业劳动生产效率指数(按劳动每小时棉纱产量 编制)达到 225,反超美国和英国的 165/120。经济危机和二战影响日本出口, 但产品附加值有所提升:1930~1945 年,受到昭和经济危机和二次世界大战的 影响,日本整体出口受到冲击,其中纺织物出口下滑更快,出口比重在 1940 年下降到 42%。在出口产品结构上,相比生丝和棉丝,纺织物和纺织机械等较 高附加值产品的比例有较大幅度提升。

1940~1970 年:美欧开创合成纤维完成转型,日本壮大,韩台起步

欧美纺织业向东亚迁移,开创合成纤维,并完成产业向高端制造和技术的转型;日本凭借较好的工业基础紧跟欧美步伐发展合成纤维;韩、台纺织业从进口为主 到自给自足再到出口导向,一方面快速承接从日本迁出的天然纤维、成衣环节, 另一方面中国台湾在棉纺业出口受限后,大力发展合纤事业,产品附加值具有优势。

欧美:开创合成纤维,纺织业迁移至东亚并完成转型

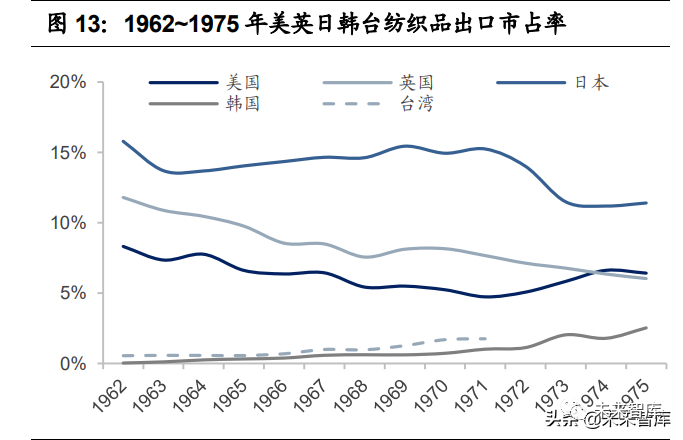

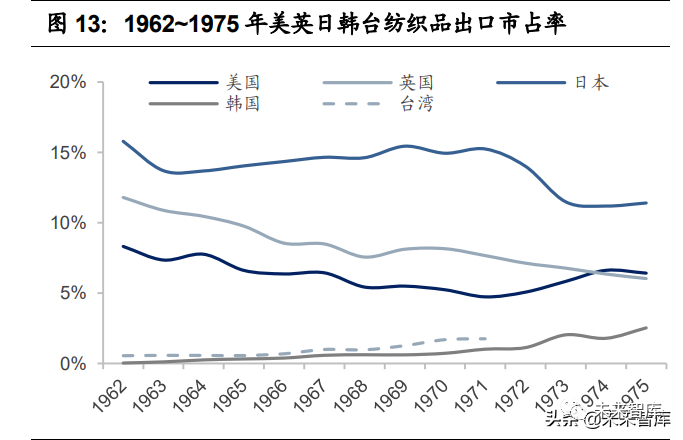

纺织业由于美欧劳动力成本的上升逐步向有成本优势的东亚迁移,据统计,1962 年美国/英国的纺织品出口份额仅 8.3%/11.8%,成衣出口份额仅 6.0%/7.3%均大幅 低于同期日本,且仍有继续下滑的趋势。与此同时,欧美纺织业正在快速转型升级, 一方面发展纺织机械等高端制造领域,另一方面,开创合成纤维,引领纺织业变革。

欧美开创合成纤维,石油化工推动合纤工业化,纺织业进入新纪元。1939 年美国 杜邦公司实现尼龙 66 纤维工业化生产,1940 年德国法本公司实现尼龙 6 纤维工 业化生产,1953 年和 1955 年美国杜邦和英国 ICI 先后建成涤纶纤维生产基地。合 成纤维具有优良的服用性能和不受自然条件影响的优势,加上 50 年代末全球石油 化工行业的迅速崛起为合成纤维工业提供充分的新原料,合纤原料由煤和电石向石 油和天然气转换,从而推动了全球合成纤维行业的爆发式增长,1950~1970 年全 球合成纤维产量从 6.9 万吨提升至 470 万吨,纺织业逐步进入了由合成纤维引领的 时代。而由于合成纤维在当时具有较高难度的生产技术和条件,全球的合成纤维主 要集中在美国、西欧、日本三个发达国家/地区,1970 年美国/西欧/日本占全球合 纤产量比重分别为 32%/31%/21%。

日本:战后纺织生产和出口快速恢复,合成纤维驱动增长,成衣迁出

战后迅速恢复,纺织产能附加值提升但相比美国仍有差距。1937~1945 年,受到 二战和中日战争影响,日本纺纱量和纺织物产量直线下滑,1945 年日本纺纱产量 低至 5.1 万吨,纺织品合计仅 1.2 亿米。1947 年日本再次恢复纺织品生产和出口, 1960 年日本纺纱产量已达到 111.6 万吨,纺织面料合计 61.7 亿米,纺织业出口额 12.2 亿美元,占全国出口额比重的 30.2%。而在 1960~1970 年,纺纱量和纺织面 料产量的增长放缓,主要是由于天然纤维和面料产量增长停滞,合成纤维和面料仍 在较快速增长。1970~1972 年日本一度超越欧美成为全球产业链中出口第一的 OEM 的基地,且由当时更高附加值的合成纤维及其纱线、织物主导,逐步减少当 时低附加值的天然纤维产能,但是相对战后转型发展纺织机械工业以及高端化纤技 术的美国而言,日本纺织业仍是建立在大量劳动力和生产资源投入上,经济增长方 式较为粗放。

纺织品出口仍然全球领先,60 年代成衣环节快速迁移到韩台。在合成纤维和面料 驱动下,60 年代末到 70 年代初,日本纺织品出口份额维持在 15%,全球第一。同时,1962~1972 年十年间,日本成衣环节出口份额下降 8.5p.p.至 5.3%,韩国、 中国台湾的成衣出口份额从 0 快速提升到 5~6%。

韩国:1960s 纺织业起步,产值和出口快速增加,承接天然纤维和服装加工等中 低端产能。朝鲜战争后,韩国政府将纤维产业列入重点复兴计划,纺织业成受益最 大行业之一,1953~1959 年,韩国纺织业产值保持 17%的复合增长,基本实现自 给自足。60 年代韩国政府推出一系列出口扶持政策,同时在美国援助资金和本国 充足廉价劳动力助力下,纺织业逐步转型成出口导向型产业。1960~1970 年,韩 国纺织品出口额从不足 1000 万美元到 3.3 亿美元,在总出口额比重从 10%提升到 40%,同时 1973 年韩国纤维出口占产量比重达到 47.2%。

但从纤维产品结构看,天然纤维仍占据主导,纺织机械依赖进口:直到 1964 年韩 国才从日本引进二手机械生产粘胶人造丝,1970 年韩国合纤产量仅 4.1 万吨(日 本为 97 万吨),但从消费结构看,国内化纤消费需求接近 50%,1970 年韩国化纤 部门进口额为 1.39 亿美元,其中 1.28 亿美元来自日本。在下游产品中,韩国政府 于 60~70 年代实施服装工业出口战略,服装出口额在 1970 年达到 2 亿美元,但其 中有 1/2 来自美国、日本等国家的半成品。在纺织机械方面,1970 年韩国纺织机 械进口额 234 亿韩元,出口额仅 1.6 亿韩元。

由此可见,1960~1970 年韩国纺织业产值和出口均在迅速崛起,但主要从事上游 天然纤维生产,及承接发达国家服装下游加工等中低端产能,设备技术研发能力也 较薄弱,严重依赖进口。

日本:战后纺织生产和出口快速恢复,合成纤维驱动增长,成衣迁出

战后迅速恢复,纺织产能附加值提升但相比美国仍有差距。1937~1945 年,受到 二战和中日战争影响,日本纺纱量和纺织物产量直线下滑,1945 年日本纺纱产量 低至 5.1 万吨,纺织品合计仅 1.2 亿米。1947 年日本再次恢复纺织品生产和出口, 1960 年日本纺纱产量已达到 111.6 万吨,纺织面料合计 61.7 亿米,纺织业出口额 12.2 亿美元,占全国出口额比重的 30.2%。而在 1960~1970 年,纺纱量和纺织面 料产量的增长放缓,主要是由于天然纤维和面料产量增长停滞,合成纤维和面料仍 在较快速增长。1970~1972 年日本一度超越欧美成为全球产业链中出口第一的 OEM 的基地,且由当时更高附加值的合成纤维及其纱线、织物主导,逐步减少当 时低附加值的天然纤维产能,但是相对战后转型发展纺织机械工业以及高端化纤技 术的美国而言,日本纺织业仍是建立在大量劳动力和生产资源投入上,经济增长方 式较为粗放。

纺织品出口仍然全球领先,60 年代成衣环节快速迁移到韩台。在合成纤维和面料 驱动下,60 年代末到 70 年代初,日本纺织品出口份额维持在 15%,全球第一。同时,1962~1972 年十年间,日本成衣环节出口份额下降 8.5p.p.至 5.3%,韩国、 中国台湾的成衣出口份额从 0 快速提升到 5~6%。

韩国:1960s 纺织业起步,产值和出口快速增加,承接天然纤维和服装加工等中 低端产能。朝鲜战争后,韩国政府将纤维产业列入重点复兴计划,纺织业成受益最 大行业之一,1953~1959 年,韩国纺织业产值保持 17%的复合增长,基本实现自 给自足。60 年代韩国政府推出一系列出口扶持政策,同时在美国援助资金和本国 充足廉价劳动力助力下,纺织业逐步转型成出口导向型产业。1960~1970 年,韩 国纺织品出口额从不足 1000 万美元到 3.3 亿美元,在总出口额比重从 10%提升到 40%,同时 1973 年韩国纤维出口占产量比重达到 47.2%。

但从纤维产品结构看,天然纤维仍占据主导,纺织机械依赖进口:直到 1964 年韩 国才从日本引进二手机械生产粘胶人造丝,1970 年韩国合纤产量仅 4.1 万吨(日 本为 97 万吨),但从消费结构看,国内化纤消费需求接近 50%,1970 年韩国化纤 部门进口额为 1.39 亿美元,其中 1.28 亿美元来自日本。在下游产品中,韩国政府 于 60~70 年代实施服装工业出口战略,服装出口额在 1970 年达到 2 亿美元,但其 中有 1/2 来自美国、日本等国家的半成品。在纺织机械方面,1970 年韩国纺织机 械进口额 234 亿韩元,出口额仅 1.6 亿韩元。

由此可见,1960~1970 年韩国纺织业产值和出口均在迅速崛起,但主要从事上游 天然纤维生产,及承接发达国家服装下游加工等中低端产能,设备技术研发能力也 较薄弱,严重依赖进口。

中国台湾:棉纺业进口为主→自给自足→产能饱和→大量出口。1942 年,中国台湾纺织 品供应中 84.2%来自进口,其中来自日本的高达 98%。在战后早期外汇最拮据 时候,中国台湾政府推行纺织进口替代政策,1951~1953 年,棉纺品迅速从进口为 主达到需求自给自足,1955 年中国台湾的棉纱与棉布自给率基本达到 100%(自给 率=进口量/产量)。随着 50 年代初棉纺行业产能大幅增长,行业出现产能过剩 迹象,1956~1960 年,中国台湾政府实施一系列出口导向政策,开启内销补贴外销 时代,1958 年启动外汇改革,中国台湾纺织业出口开始大幅成长,1959 年中国台湾棉 纺织品出口金额一跃提升到 998 万美金,是 1957 年的 4.3 倍,1967 年提升到 6510 万美金,年复合增长 26.4%。

出口产品附加值快速提升,相比韩国、香港具有较高优势:与此同时,中国台湾出 口纺织品的附加值也在快速提升并在发展中国家/地区具有比较优势,美国807.00 及 806.30 条款下进口品之当地附加价值比例变化显示,1973 年中国台湾附 加价值比例为 79%,高于香港的 63%和韩国的 41%。

中国台湾棉纺出口受限,合成纤维和面料事业起步:一方面,1961~1967 年美国的 “棉纺织品短期协定”、“棉纺织品长期协定”等一系列政策对中国台湾棉纺织品出口量 进行限制。另一方面,国际上合成纤维已有逐步取代天然纤维的趋势,中国台湾开 始大力发展合成纤维事业,50 年代末中国人造纤维公司在中国台湾成立,1963 年 中华开发和中纤联合开始生产尼龙丝,1965 年增加聚酯棉产能,1970 年中国台湾 涤纶丝和尼龙丝产量分别增加到 0.5/2.3 万吨,涤纶织物和尼龙织物分别增加到 1390/6952 万平米。(报告来源:未来智库)

1970~2000 年:日韩台发展合纤产业升级,中国承接产业转移迅速发展

日韩台地区纺织品出口份额见顶回落,注重于发展高附加值的合成纤维与面料产 业,实现产业结构升级。中国改革开放后承接纺织业转移,凭借丰富的劳动力与 广阔市场承接低资本与技术壁垒的制衣产业与天然纤维纺织品生产,份额快速增 长到全球第一。

1)从产业链环节看:较低附加值环节转移至新兴国家地区,中国大陆成为成衣出 口大国。根据统计,1981 年日本纺织品出口金额超越德国和意大利位于世界第一, 出口份额 12.2%,随后处于停滞状态并在 1984 年迎来拐点,1986 年被中国大陆 超过,1990 年被韩国和中国台湾超过,1990~2000 年仅位于全球第 8~10 名。与此同 时,90 年代中国大陆、韩国、中国台湾逐步承接起纺织业的部分代工环节,从趋势上 看,发展中国家/地区在早期承担纺织业下游成衣加工等附加值较低的环节,随后再逐步剥离转移到新兴国家/地区。1986~1990 年,韩国和中国台湾成衣出口份额开始 下滑,而中国大陆出口份额快速上升,1994 年达到 16.1%。

2)从纤维类别看:天然纤维增长放缓,合成纤维迅速增长,日本逐步被台、韩追 赶,中国大陆后来居上。1970 年后,天然纤维产量增速明显放缓,而逐步被合成 纤维赶超和替代。具体到各个国家看,1978 年以前日本合成纤维产量 142 万吨, 在全球领先,仅次于美国,而韩国和中国台湾合成纤维产量 40+万吨,处于快速发展阶 段,中国大陆合纤产量仅 8 万吨,仍未起步。但在 1980~1990 年之间,日本合纤 产量增长停滞,1990 年被中国台湾反超,韩国/中国大陆产量分别为 127/136 万吨,接 近日本的 142 万吨。1990~1999 年日本合纤产量小幅萎缩至 130 万吨,韩国/中国台湾 分别为 257/291 万吨,中国大陆达到 510 万吨,稳居世界第一。

日本:纺织品出现贸易逆差,成本上升、日元升值、产业转移致纺织业缩减与 转型。1970 年后日本合成纤维工业已过了前期快增长期,1970~1990 年日本 合纤产量从 103 万吨提升到 149 万吨,1990~2000 年,合纤产量小幅下滑至 143 万吨。从出口商品和金额看,1970~1981 年合成纤维面料的加工出口金额 以大幅超过棉制面料和纤维的速度增长,并在 1981 年达到最高点至 26.7 亿美 金,虽然面料出口金额仍然保持快速增长,但已经出现贸易逆差,1973 年日本 纺织品贸易逆差 6 亿美元,广场协议后的 1987 年逆差达到 30 亿美元。

1981 年后,随着日本人工成本不断提升,韩国、中国台湾、香港、中国等亚洲新兴 国家/地区带来的第三次全球产业中心转移浪潮冲击,加上 1985 年签订广场协 议引起的两次日元急剧升值,日本纺织品出口开始出现较大幅度下滑,其中合成 纤维面料出口金额从 26.67 亿美金下降到 1990 年的 19.2 亿美金(80 年代末被韩国超越),合成纤维出口金额为 4.85 亿美金,与 1981 年持平。

转型与升级:专注高端化纤材料、高附加值纺织机械研发,剥离低端制造环节。日本政府从 1945 年战后至今制定了一系列复兴转型与升级计划,包括加大对新型 高端化纤材料、纺织机械研发投入,并且注重高端服装设计人才的培养,将东京打 造成了著名的国际化时尚之都,力争占据全球价值链的高端环节。日本企业如东丽 公司,也致力于向多角化经营方式,将纤维工业逐步从传统纺织产业链向汽车、航 空等其他产业链横向、纵向交叉延伸,一方面加快海外投资的步伐,依据“雁型模 式”将低端制造环节转移至低成本国家,而国内则专注于技术开发、服装设计等高 附加值环节,实现了从 OEM 到 ODM,再到 OBM 的转型。目前,日本已拥有仅 次于美国的顶尖化纤技术,在高性能纤维、绿色纤维的开发应用方面有着国际领先 优势,而日本东丽公司更是有“新材料之王”美誉的碳纤维全球最大制造厂商,在全 球拥有超过 30%的碳纤维市场份额。

韩国:出口起步→跨越瓶颈,快速增长→技术升级转型,产业向中上游转型, 附加值提升

1970 年出口起步,跨越瓶颈期,1985 年后迎来出口高速高质量增长期。70 年 代韩国纺织业出口金额开始快速增长,合纤出口从 0 到 4150 万美金,合纤面 料出口增长 75 倍至 7.6 亿美金,但此时韩国纺织业还是以劳动密集型 OEM 产 业为主,附加值较低。70 年代末发达国家为保护本国纺织产业,签订《多种纤维协定》,将纺织品贸易限制范围由棉纺扩大到化纤类产品,全球第二次石油危 机,加上韩国城镇化加速,劳动力成本上升,同时中国大陆、中国台湾、东南亚等 发展中地区迅速兴起对韩国纺织业造成冲击,1980~1985 年合纤面料出口额仅 维持 7.4%增长至 10.9 亿美金。80 年代中期低油价-低美元-低利率三低因素以 及 85 年汉城亚运会、88 年汉城奥运会等契机,带动韩国经济呈现“高增长,低 通胀”良好局面。韩国纺织面料和纤维出口加速,合纤面料出口金额从 1985 年 的 10.9 亿美金提升到 1990 年的 28.5 亿美金,以及 1995 年的 57.4 亿美金, 合成纤维出口也从 0.77 亿提升到 9.75 亿美金,翻了 13 倍。

加码政策强化纺织业技术竞争力,先进设备和自主研发投入加大。为加强本土 纺织业技术竞争力,向技术密集型产业转型,韩国政府于 1979 年颁布纤维工 业近代化促进法案,致力于纺织品出口结构升级、新技术新材料开发、染色工 业发展、时尚服装设计人才培育,并对纺织机械设备研发投入大量资金支持。1983~1985 年韩国纺织设备投资额达到 7436 亿韩元,是 1980~1982 年的 1.9 倍,其中用于先进设备(自动化、现代化)的比例大幅提升到 38%。80 年代末, 纤维产业改善委员会推出七年发展计划,摒弃传统的“小品种大批量”生产方式, 转向符合市场需求的“多品种小批量”生产方式,向发达国家的知识密集型产业结 构靠拢,使用自动化设备替代老旧劳动密集型设备。同时加大新纤维材料和关 键核心技术开发,逐步转向 ODM、OBM 出口结构。

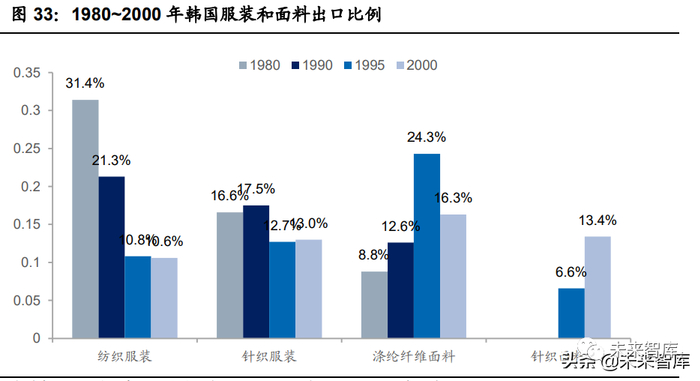

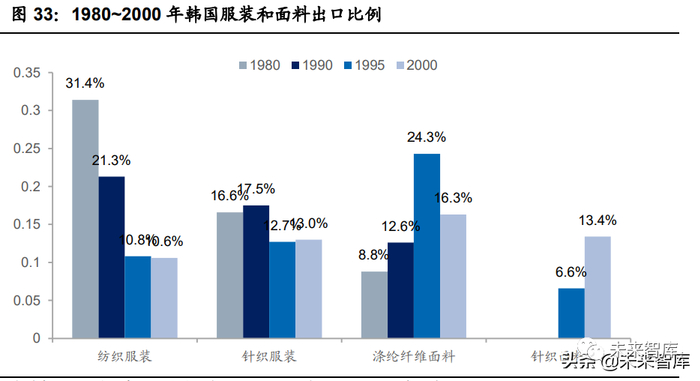

成衣等低附加值产业迁移转为进口,助力合纤面料出口大幅增加。90 年代,涤 纶面料、针织品等合纤面料出口好转,推动纺织品出口提升。1987 年韩国纺织 品出口超 100 亿美元,贸易顺差规模在 1985 年达 64 亿美元,2000 年到 140 亿美元。90 年代由于工资上涨,韩国将成衣等较低附加值的生产转移到中国及 其他东南亚地区国家,这些国家生产成衣需要从韩国进口纱线、面料原材料, 因此韩国服装出口比重大幅下降(从 1980 年的 31%下降到 2000 年的 11%), 而较高附加值的合纤面料(涤纶面料、针织品)出口金额和比重大幅度提升。

中国台湾:大力发展资本密集型石化原料,助力合成纤维和面料成支柱产业,成衣 产能逐步迁移

资本密集型产业石化原料工业蓬勃发展:合成纤维和面料的上游产业石化工业属于 资本密集产业,早期投入高且风险高。中国台湾政府积极推动石化行业发展,1968 年 中国台湾第一个轻油裂解厂完工投产,同时政府也推动台塑参与成立台湾氯乙烯公司, 放弃原有电石生产法,改用一轻的产品氯乙烯生产 PVC,台塑得以拓展上游石化 领域。1973 年类似轻裂的乙烷裂解厂投产,二轻也于 1975 年完工启动,随后中国台 湾石化产业进入蓬勃发展期,据统计 1976~2004 年中国台湾合纤石化原料产量从 5.7 万吨提升到667.4 万吨,快于同期合纤产量增长(从34.2 万吨提升到307.7 万吨)。

上游丰富原材料助力下,合纤和面料成支柱产业,成衣产能逐步迁移。随着上游石 化原料放量,越来越多厂商加入合纤工业,利用轻裂厂的基本原料加工,推动中国台湾 合成纤维和面料的快速增长。1970~1998 年中国台湾合纤工业受到 70 年代两次石油危 机的冲击,但聚酯丝产量仍从 10.5 万吨提升到 175.5 万吨,聚酯面料产量从 0 提 升到 19.8 亿平方米。从纺织业产值看,合成纤维和面料的产值持续稳步上升,2004 年达到 57.5%,成为中国台湾纺织出口的支柱,合纤和面料产值提升加速了中国台湾纺织品 的出口,1997 年中国台湾纺织品全球出口份额达到 7.6%,位列全球第六,其中中国大 陆是重要的出口地区。而与此同时,成衣产值占比在 1991 年达到 53%的最高点后 开始迅速下滑,成衣出口份额也自 1984 年后持续下滑,这部分附加值较低的产能 逐渐转移到中国大陆、东南亚等新兴国家地区。

中国台湾:大力发展资本密集型石化原料,助力合成纤维和面料成支柱产业,成衣 产能逐步迁移

资本密集型产业石化原料工业蓬勃发展:合成纤维和面料的上游产业石化工业属于 资本密集产业,早期投入高且风险高。中国台湾政府积极推动石化行业发展,1968 年 中国台湾第一个轻油裂解厂完工投产,同时政府也推动台塑参与成立台湾氯乙烯公司, 放弃原有电石生产法,改用一轻的产品氯乙烯生产 PVC,台塑得以拓展上游石化 领域。1973 年类似轻裂的乙烷裂解厂投产,二轻也于 1975 年完工启动,随后中国台 湾石化产业进入蓬勃发展期,据统计 1976~2004 年中国台湾合纤石化原料产量从 5.7 万吨提升到667.4 万吨,快于同期合纤产量增长(从34.2 万吨提升到307.7 万吨)。

上游丰富原材料助力下,合纤和面料成支柱产业,成衣产能逐步迁移。随着上游石 化原料放量,越来越多厂商加入合纤工业,利用轻裂厂的基本原料加工,推动中国台湾 合成纤维和面料的快速增长。1970~1998 年中国台湾合纤工业受到 70 年代两次石油危 机的冲击,但聚酯丝产量仍从 10.5 万吨提升到 175.5 万吨,聚酯面料产量从 0 提 升到 19.8 亿平方米。从纺织业产值看,合成纤维和面料的产值持续稳步上升,2004 年达到 57.5%,成为中国台湾纺织出口的支柱,合纤和面料产值提升加速了中国台湾纺织品 的出口,1997 年中国台湾纺织品全球出口份额达到 7.6%,位列全球第六,其中中国大 陆是重要的出口地区。而与此同时,成衣产值占比在 1991 年达到 53%的最高点后 开始迅速下滑,成衣出口份额也自 1984 年后持续下滑,这部分附加值较低的产能 逐渐转移到中国大陆、东南亚等新兴国家地区。

中国:纺织业快速发展,实现产值和出口全球领先,以天然纤维面料以及成衣 制造等较低附加值环节为主

1980 年前:纺织业起步→棉纺业世界第一→天然纤维和织物出口大国。新中国 成立后,中国开始发展纺织工业,1952 年 纺织工业总产值为 94.3 亿元,1971 年国家领导人接见美国友人斯诺时首次对 外宣布中国棉纱产量 203.6 万吨,棉布产量 91.5 亿米,已居世界第一。1978 年纺织工业产值上升至 473.2 亿,占全国工业总产值 11%,其中棉纺织印染业 比重超过 60%,其次是针织、丝绢和毛纺织业,化纤比重仅为 6.9%。与 1952 年相比,1978 年全国棉纺锭/棉纱增长 2.1/4.4 倍,化纤产量从 0 到 28.5 万吨。1984 年中国停用布票和絮棉票,实现棉布自给自足。

从出口看,1952 年纺织品出口金额 0.43 亿美元,1980 年达到 25.4 亿美元, 超过韩国和中国台湾水平(日本/韩国/中国台湾分别为 51.2/22.1/17.7 亿美金),主要出 口产品基本以初级原料为主,包括棉纱、棉布等,合成纤维和面料出口很少。

1980~2000 年:纺织业出口领先,合纤产量全球第一;出口仍以天然纤维面料、 成衣为主

改革开放后,中国充分利用劳动力充足和资源丰富优势,加快承接全球纺织服 装产业链中低端环节,实现纺织工业高速增长。1980~2000 年,纺织工业总产 值由 666.6 亿元增长为 7072.0 亿元,约占全国工业总产值的 15%。其中化纤 工业产值占比提升,棉纺印染工业占比下降,20 世纪末,较高附加值的化纤工业所占比重由 7.5%上升到 15%,而棉纺织印染工业则由 60%降低到 30%。

出口以天然纤维面料、成衣为主,合纤和面料仍较弱:1987~2000 年中国纺织 出口超越日本,并总体略胜于韩国和中国台湾,已成为出口大国。但具体到出口种 类与日韩台不同,2000 年中国棉制面料达到 31.3 亿美金,是同期韩国的 4.5 倍左右,天然纤维/面料出口占比均较高于合纤和合纤面料。此时虽然中国合纤 产量从 1990 年的 136 万吨快速提升到 1999 年的 510 万吨位列世界第一,但 合纤出口不足韩国同期的 1/20,绝对金额仅达到韩国 1985 年前后的水平,合 纤面料出口也仅为韩国的 70%。

中国快速承接成衣出口地位:1987~1997 年中国与日韩台的出口份额呈现“剪刀差” 走势,10 年间中/日/韩/台成衣出口份额分别+9.1/-0.6/-8.2/-5.1p.p.,中国正在快速 承接发达国家/地区较低附加值的成衣加工环节。

2000 年~至今:日韩台转型,中国深度参与全球分工,东南亚承接溢出

90 年代末至今,日韩台纺织业份额持续下滑,保留部分高附加值纺织品产业;中国纺织业持续雄踞全球领导地位,实现产业链纵向延伸,向高附加值纺织品 升级,而下游低附加值产业向东南亚地区溢出。

1)从纺织品看,1997 年后韩国/中国台湾纺织品出口份额经历拐点,随后逐年下滑, 此时中国大陆出口份额加速上升,提升 26p.p.达到 33.9%,越南/印度也开始承 担少数纺织品制造产能,出口份额小幅提升 2~3p.p.。2019 年,中国、印度、 德国、美国依次是纺织品出口前四大国家。

2)从成衣看,韩国/中国台湾已基本完成成衣出口环节的剥离,中国大陆出口份额在快速上升至 12~15 年拐点 37%+后开始下滑,2019 年仅 33.7%。越南,孟加 拉等东南亚国家开始承担部分成衣制造和出口,近 10 年出口份额提升 3.3/2.6p.p.,接近翻倍。2019 年,中国、孟加拉、越南、意大利依次是成衣出 口前四大国家。

3)从纺织纤维看,全球合成纤维产量快速增长,而天然纤维产量基本稳定。90 年代合纤产量超越天然纤维,2020 年合纤产量达到 7410 万吨,约为天然纤维 的 2.6 倍。目前全球约 73%的合成纤维在中国生产,而曾经的合成纤维大国日 本/韩国/中国台湾/美国逐年下滑。

韩国:纺织业外迁对经济产生负面影响,积极开发先进材料,寻求升级之路

随着韩国纺织业劳动力成本高涨,发展中国家/地区利用劳动力成本充足和廉价的 优势迅速抢占份额,自 90 年代末韩国纺织业出口份额开始迅速下滑,90 年代占国 内总出口比重从 21.7%下降到 10.4%,作为国内曾经的支柱产业,对国内经济增 长产生较大负面影响。韩国政府开始积极推动纺织业升级,一方面学习日本 70,80 年代的海外投资策略,将成衣缝制、制造等低端环节转移至中国及东南亚新兴国家, 另一方面加速纺织材料产业与 IT、BT、NT 融合发展,向技术研发和设计创造高附 加值环节过渡,加大功能性纤维、绿色纤维等差异化材料和纺织品的开发。1990 年日本先进纺织品专利申请数是韩国的8.8倍,而2000 年这一数值缩小到1.4倍, 2003 年韩国有追赶日本的趋势。目前,韩国的纤维技术仅次于美国、日本、欧盟, 居于全球第四位,拥有一定的碳纤维生产能力,氨纶及低熔点纤维等品种的国际市 场占有率居世界首位,纤维素材料占有率居世界第六位。

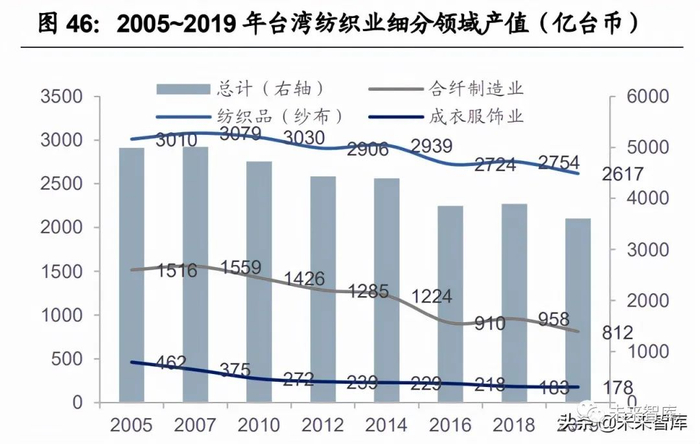

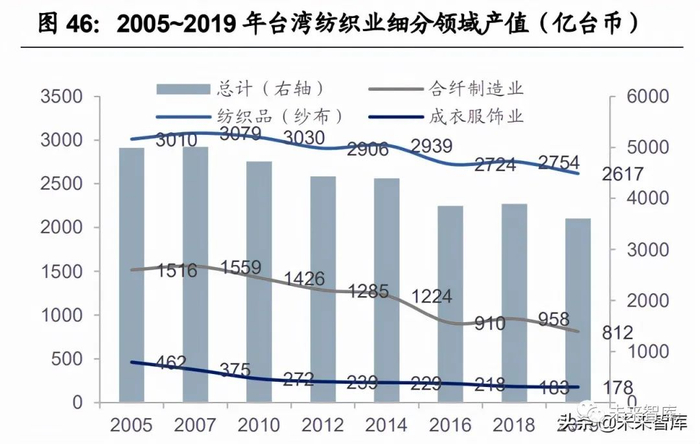

中国台湾:纺织业产值和出口下滑,技术升级,打造创新机能性原料和面料

90 年代末,中国台湾纺织业下滑:随着国际贸易自由化、区域经济体系型成、劳工 短缺、台币升值和纺织产品配额管制逐渐取消,中国台湾纺织产业开始面临转型需 求,一部分纺织产能转往较低工资水平的国家,中国台湾纺织业产值和出口份额在 21 世纪后持续下滑,同时在中国大陆合纤和成衣竞争影响下,中国台湾合纤和成衣 下滑更为严重(近 15 年来合纤/纱布/成衣产值分别下滑 46%/13%/61%)。

针对问题,中国台湾同样积极推动纺织业转型升级,通过提升技术增加产品附加值 和差异化。2003~2015 年中国台湾成立 25 家纺织研发中心,旨在提升纺织技术研 发水平,取得了一定效果。

技术能力的提升赋予中国台湾纺织业快速升级,逐步从中低附加值向高附加值产业 转型,并已成功打造多个先进技术产品的产业链,例如:1)“高效能抗静电纤维纺织品”:中国台湾纺织所把高效能导电/抗静电纤维技术传授 28 家厂商,建立“原料-半成品-后加工-制造-通路-品牌”一条龙产业链,成功进入 优衣库、耐克、阿迪及欧都纳等国际大牌供应链,并创立“Acestatic”抗静电纤 维品牌。2)“机能性尼龙纤维纺织品”:建立了永久性吸湿凉爽尼龙纤维一条龙产业链, 在上游原料端量产吸湿凉爽耐隆纤维,并推动中下游开发凉感机能纺织品,相 较于常规尼龙 6,具有 2 倍以上的吸湿率与放湿率,获利为传统尼龙 2 倍以上。

中国大陆:加入 WTO 促使成为全球纺织中心,高附加值产品比重加速追赶

合纤、纺织品、成衣均成为世界中心,但纺织经济支柱作用逐步弱化。在 2001 年 中国加入 WTO 和 2005 年 MFA 协定废除利好下,中国纺织服装出口快速攀升已 然成为全球纺织中心,纺织品出口份额持续上升至 2019 年达 38%,成衣出口份额 在快速上升至 12~15 年拐点 37%后开始下滑,2019 年仅 30%,一部分产能由东 南亚新兴国家承担。同时合成纤维产量也在快速攀升,从 1999 年 510 万吨提升到2019 年 5433 万吨,占全球产量 73%。但即使如此,纺织品和成衣出口占国内总 出口额比重逐年下滑,纺织品从 1987 年的最高 17.1%下滑至 4.8%,成衣从 1993 年最高 20.1%下滑至 6.1%,纺织产业支柱作用有所弱化。

出口结构:合成纤维和面料迅速提升,高附加值产品比例加速追赶,但仍有差距。从面料出口结构看,合纤面料增速更高,于 2003 年超过棉制面料,2019 年出口 金额达到 206 亿美元,是棉制面料的 1.65 倍。从纤维出口结构看,随着国内合纤 产能快速扩张,合纤出口金额 2019 年的 15.3 亿美元,相比 2000 年增加 39 倍, 占全球合纤出口的 49.4%,而天然纤维仅增长 50%。但在合成纤维产量高速增长 的背后,也有产品同质化、同业竞争激烈和创新不足问题。

技术能力的提升赋予中国台湾纺织业快速升级,逐步从中低附加值向高附加值产业 转型,并已成功打造多个先进技术产品的产业链,例如:1)“高效能抗静电纤维纺织品”:中国台湾纺织所把高效能导电/抗静电纤维技术传授 28 家厂商,建立“原料-半成品-后加工-制造-通路-品牌”一条龙产业链,成功进入 优衣库、耐克、阿迪及欧都纳等国际大牌供应链,并创立“Acestatic”抗静电纤 维品牌。2)“机能性尼龙纤维纺织品”:建立了永久性吸湿凉爽尼龙纤维一条龙产业链, 在上游原料端量产吸湿凉爽耐隆纤维,并推动中下游开发凉感机能纺织品,相 较于常规尼龙 6,具有 2 倍以上的吸湿率与放湿率,获利为传统尼龙 2 倍以上。

中国大陆:加入 WTO 促使成为全球纺织中心,高附加值产品比重加速追赶

合纤、纺织品、成衣均成为世界中心,但纺织经济支柱作用逐步弱化。在 2001 年 中国加入 WTO 和 2005 年 MFA 协定废除利好下,中国纺织服装出口快速攀升已 然成为全球纺织中心,纺织品出口份额持续上升至 2019 年达 38%,成衣出口份额 在快速上升至 12~15 年拐点 37%后开始下滑,2019 年仅 30%,一部分产能由东 南亚新兴国家承担。同时合成纤维产量也在快速攀升,从 1999 年 510 万吨提升到2019 年 5433 万吨,占全球产量 73%。但即使如此,纺织品和成衣出口占国内总 出口额比重逐年下滑,纺织品从 1987 年的最高 17.1%下滑至 4.8%,成衣从 1993 年最高 20.1%下滑至 6.1%,纺织产业支柱作用有所弱化。

出口结构:合成纤维和面料迅速提升,高附加值产品比例加速追赶,但仍有差距。从面料出口结构看,合纤面料增速更高,于 2003 年超过棉制面料,2019 年出口 金额达到 206 亿美元,是棉制面料的 1.65 倍。从纤维出口结构看,随着国内合纤 产能快速扩张,合纤出口金额 2019 年的 15.3 亿美元,相比 2000 年增加 39 倍, 占全球合纤出口的 49.4%,而天然纤维仅增长 50%。但在合成纤维产量高速增长 的背后,也有产品同质化、同业竞争激烈和创新不足问题。

从高附加值品比例看,以高技术高附加值被称为纺织业竞争力标志的特种纺织 面料在中国纺织品总出口比重逐年提升,2000 年仅 4.2%(日/韩/台 18%左右), 2019 年达到 17.5%(日/韩/台 35%/18%/22%),有赶超韩国趋势。但是我国发 展特种纤维历史较短,在新材料的开发以及产业链扩展方面的技术实力较弱, 存在自主创新能力不足、碳纤维等高端产品严重依赖国外进口的问题。

2 他山之石:从日本东丽和YKK看全球纺织材料巨头进化史

(一)东丽:引领时代,开拓进取的尖端纺织品龙头

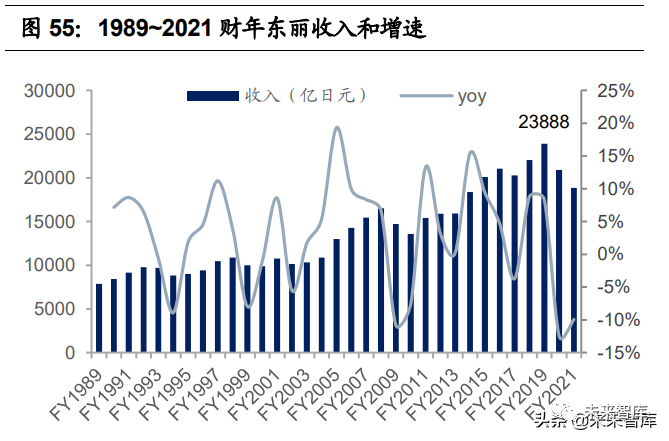

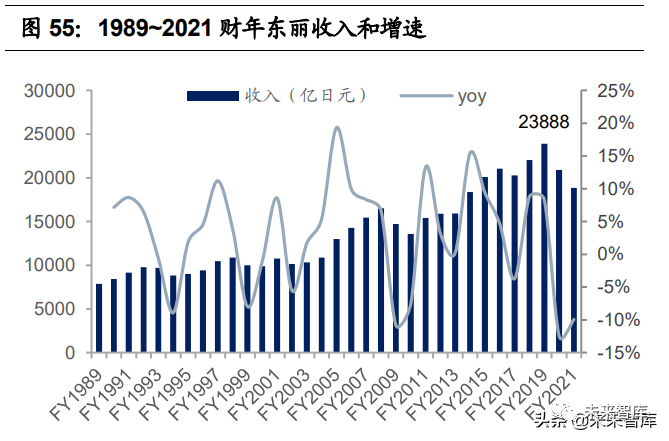

公司概况:规模 1446 亿人民币,全球尖端材料龙头制造商

东丽于 1926 年创立,以人造丝起家,随后陆续开发了尼龙和涤纶纤维、树脂、 薄膜、碳纤维、医疗器械等具有各个时代特征的尖端材料,并将这些事业扩展 至全球。直至 19 财年(截至 3 月 31 日),公司实现收入 23888 亿日元(合人 民币 1446 亿元),涵盖主要业务有纤维和纺织品(41%),树脂和薄膜(37%), 环境工程(11%),碳纤维材料(9%),医药医疗(2%)。纤维和纺织品近 16 年都是贡献公司收入最大的部门,占比稳定在 38~42%,2019 年财年实现收入 9743 亿日元(合人民币 674 亿元),主要产品涵盖尼龙和涤纶长丝、短纤、纱 线、面料、成衣等,营业利润率 7.5%,高于集团整体营业利润率。

在各个业务领域,东丽都秉承“材料是产品的根本,拥有改变社会的力量”这 一理念,追求极限研发尖端材料。在纺织服装领域,开发出多段异收缩混纤 Sillook Sildew、3GT 弹力复合纤维、创新型纳米纤维、摇粒绒、Heattech 等高 科技纤维和面料;在树脂薄膜领域,开发出自组织化纳米合金产品、耐化学性 ABS/PC 树脂、聚乳酸 Ecodear、超薄积层膜 Picasus 等;在新材料之王碳纤 维领域,开发出汽车配件快速注塑成型 CFRP、高强高模碳纤维“Torayca” T1100G 等,东丽是全球碳纤维最大制造厂商,拥有 30%以上的市场份额。

技术领先,紧跟时代持续转型和扩张是东丽的重要成功经验

复盘东丽纺织业务 90 年发展史,长期稳步的成长得益于公司一次次紧跟时代浪 潮际遇持续转型和扩张。在事业上,紧跟时代脚步,利用优异研发能力,发挥 先发优势,先后引领人造丝、尼龙和涤纶发展,并打通上游原料端和下游面料 端,实现产能和产业链扩张;在劳动力危机中,改良生产设备大幅提升自动化、 海外建厂降低劳动力成本;在出口危机中,加速差异化产品研发和海外全产业 链基地的构筑。进入 21 世纪,东丽凭借前期积淀的技术优势、一体化产业链和 全球供应链优势,与优衣库共同开发多款性价比极高的长效爆款,实现大客户 的深度合作绑定与相互成就。

还看今朝,在中国制造迅速崛起的过程中,“紧跟时代脚步”、“高附加值”、“全 产业链”、“海外基地”、“与大客户深度合作开发”这些东丽的成功标签越来越 多为中国龙头制造企业所拥有,未来的它们有望崛起成为今天的东丽。

技术领先,紧跟时代持续转型和扩张是东丽的重要成功经验

复盘东丽纺织业务 90 年发展史,长期稳步的成长得益于公司一次次紧跟时代浪 潮际遇持续转型和扩张。在事业上,紧跟时代脚步,利用优异研发能力,发挥 先发优势,先后引领人造丝、尼龙和涤纶发展,并打通上游原料端和下游面料 端,实现产能和产业链扩张;在劳动力危机中,改良生产设备大幅提升自动化、 海外建厂降低劳动力成本;在出口危机中,加速差异化产品研发和海外全产业 链基地的构筑。进入 21 世纪,东丽凭借前期积淀的技术优势、一体化产业链和 全球供应链优势,与优衣库共同开发多款性价比极高的长效爆款,实现大客户 的深度合作绑定与相互成就。

还看今朝,在中国制造迅速崛起的过程中,“紧跟时代脚步”、“高附加值”、“全 产业链”、“海外基地”、“与大客户深度合作开发”这些东丽的成功标签越来越 多为中国龙头制造企业所拥有,未来的它们有望崛起成为今天的东丽。

(二)YKK:锐意创新,享誉全球的世界级拉链龙头

公司概况:规模 500 亿元,占据全球 15%份额的世界级拉链龙头 YKK 创立于 1934 年,最早从事拉链业务,此后还拓展了建材、工机业务,其 中工机业务主要为拉链业务制造生产设备。近年 YKK 的总收入规模在 6000-7000 亿日元(约合人民币 400-500 亿元),2019 财年发斯宁/建材/其他 业务收入分别为 3325/4173/67 亿日元,分别占比 43%/56%/1%。近 20 年来发 斯宁(含工机)业务收入占比在 30%-45%之间,主要产品包括服装用拉链、工 业用拉链、树脂部件、粘扣带等,紧固件业务的营业利润率在 10%~20%之间, 21 财年为 7%,整体高于集团的营业利润率。

生产技术不断突破,造就世界拉链龙头

YKK 的创业历程中经历了一战和二战,30-50 年代日本经济萧条、劳动力成本 低廉、商品短缺,吉田忠雄凭借着优于本国的拉链生产技术和产品的创新奠定 了 YKK 在日本拉链行业的龙头地位。50 年代 YKK 开始进行技术改进并紧跟客 户需求在海外布局生产基地及销售点,此后机械化生产快速放量,逐渐形成世 界拉链行业龙头地位。

3 中国纺织产业:附加值升级,稳定性凸显,全球扩张新机遇

趋势一:中国纺织业产业升级大势所趋,附加值提升具有广阔前景

(一)中国纺织附加值与发达国家相比仍有差距,但有差距缩小趋势

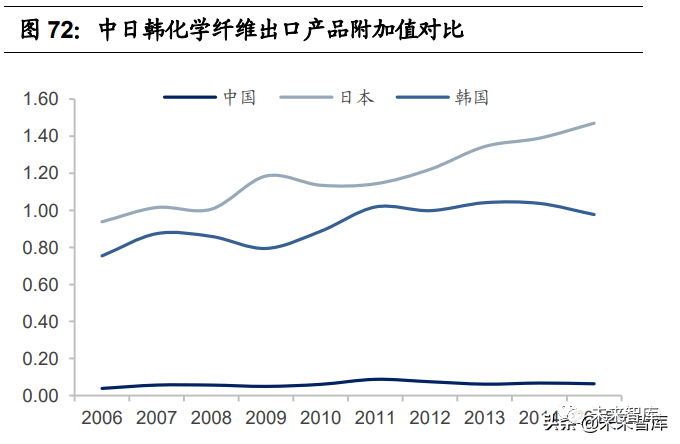

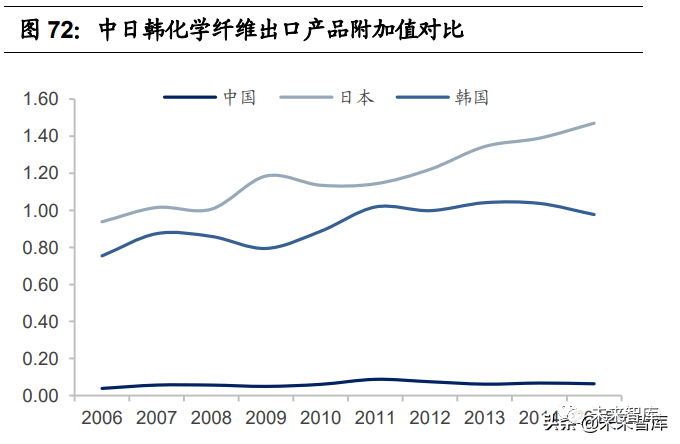

出口结构维度:特种纺织品出口占比与日韩台差距明显缩小,过去 20 年高附加值产品特种纺织品在中国纺织品出口占比快速提升,虽与日韩台 仍有一定差距,但已大幅缩小。出口单价维度:与日本差距显著,合成纤维有追赶韩台趋势,虽然价格受到原料供给和贸易环境影响不同年份会有波动,但一定程度上还能反映 该地区出口商品附加值。

(二)上游技术突破原料供给壁垒,龙头企业持续研发带动产业升级

一方面,随着部分高性能化纤制品原料取得国产化突破,原材料供给放量、成 本下降为中国纺企生产高附加值纺织材料提供有利的条件,带动产业链结构升 级;另一方面,面对成熟的产业链配套和持续高涨的人力成本与环境制约,不 少优质龙头企业主动寻求转型升级,步入高质量发展路线,积极投入差异化产 品和生产工艺的研发,获得国际头部品牌认可。

己二腈量产在即,参照锦纶 6 历史,66 需求有望释放,加速高端产品国产替代。20 年己二腈关键技术突破,国内华峰集团率先投产 5 万吨,目前国内未来 2~3 年的己二腈扩产计划超过 100 万吨。参照 12~14 年锦纶 6 原材料己内酰胺国产 化后的助力锦纶 6 切片价格大幅下降,从而令锦纶 6 需求大幅提升且实现国产 替代的历史,我们认为己二腈的扩产同样有望助力锦纶 66 成本下降,助力下游 民用需求大量释放,加速 66 国产替代的进程,而掌握锦纶 66 纤维核心技术和设备的制造商有望借势扩张,实现产业结构升级。

(三)政策推动产品创新、智能化升级、出清高污染产能,行业转向高质量发展

据《纺织行业“十四五”发展纲要》,我国纺织业在十三五期间取得了结构优化、 高性能纤维产量占全球 1/3、规模纺企研发费用率提升 0.4p.p.至超过 1%、国产 纺织装备国内占有率 75%以上、单位产值综合能耗-25.5%,印染单位产品水耗 量-17%和污染废水排放量-10%的成果,基本实现十三五期间目标。

对于未来,我国纺织产业将继续从各方面实现全方位升级,具体来看:

1)产业结构优化:《纺织“十四五”纲要》指出到 25 年我国服装、家纺、产业 用三大类终端产品纤维消费量比例将从 40:27:33 调整到 38:27:35。

2)研发创新,打造差异化产品:《纺织“十四五”纲要》指出到 25 年规模纺 企研发费用率提升 0.3p.p.至 1.3%,高性能纤维自给率 60%以上;《化纤“十三 五”指导》指出 16~20 年,化纤差别化率每年目标提高 1p.p.。《纺织发展(2016 -2020)》指出,16~20 年纺织行业发明专利授权量目标年均增长 15%。

(三)政策推动产品创新、智能化升级、出清高污染产能,行业转向高质量发展

据《纺织行业“十四五”发展纲要》,我国纺织业在十三五期间取得了结构优化、 高性能纤维产量占全球 1/3、规模纺企研发费用率提升 0.4p.p.至超过 1%、国产 纺织装备国内占有率 75%以上、单位产值综合能耗-25.5%,印染单位产品水耗 量-17%和污染废水排放量-10%的成果,基本实现十三五期间目标。

对于未来,我国纺织产业将继续从各方面实现全方位升级,具体来看:

1)产业结构优化:《纺织“十四五”纲要》指出到 25 年我国服装、家纺、产业 用三大类终端产品纤维消费量比例将从 40:27:33 调整到 38:27:35。

2)研发创新,打造差异化产品:《纺织“十四五”纲要》指出到 25 年规模纺 企研发费用率提升 0.3p.p.至 1.3%,高性能纤维自给率 60%以上;《化纤“十三 五”指导》指出 16~20 年,化纤差别化率每年目标提高 1p.p.。《纺织发展(2016 -2020)》指出,16~20 年纺织行业发明专利授权量目标年均增长 15%。

3)设备创新、自动化数字化、人效持续提升:《纺织“十四五”纲要》指出到 25 年大幅提高自动化水平,发展长丝集约高速卷绕装备,研发全自动转杯纺纱 机、高速无梭织机、全自动穿经机等智能高端设备,同时大力推行数字化信息 化改革;实现规模纺企劳动生产率年均增长高于工业增加值增长(十三五目标 规模纺企全员劳动生产率年均增长 8%)。

4)坚持可持续发展,淘汰优化高排放、高污染产能:《纺织“十四五”纲要》 指出到 25 年要求纺织行业单位工业增加值能源消耗、二氧化碳排放量分别降低 13.5%和 18%,印染行业水重复利用率提高到 45%以上。生物可降解材料和绿 色纤维产量年均增长 10%以上,循环再利用纤维年加工量占纤维加工总量的比 重达 15%。《中国化纤绿色发展计划》指出到 2020 年,将淘汰或优化单位能耗 比 2017 年的先进值高 25%,加工成本高 30%的己内酰胺生产线;淘汰或优化 单位综合能耗比 2017年的先进值高 20%以上,废水排放高 40%,单位产品 COD 排放高 10%以上,加工成本高 30%的循环再利用聚酯类瓶片的生产线。

趋势二:疫情凸显中国供应链稳定性优势,全球核心地位稳固

在数字化浪潮下,品牌越发重视对消费者需求的变化的实时捕捉与反应,逐步 构建直面消费者的渠道体系,缩短全产业链环节。随着品牌对供应链响应速度、 交付可靠性要求提升,成本不再是品牌对供应商考量最为核心的因素,而能够 通过提高商品售罄与周转效率减少浪费,反哺供应链提升产品力的公司,逐步 构建起新的核心竞争力。在此背景下,中国纺织制造业凭借完善的产业链配套 和先进的生产工艺体现出的短交期、高品质等优势获得品牌青睐。尤其在疫情 期间,纺织业订单回流中国,证明了中国供应链的可靠性的优势。

东南亚疫情的影响具体从几个角度看:

1、耐克、阿迪因越南疫情损失上亿件产能,未来两季度损失持续

阿迪达斯管理层在 21 年 11 月初指出,越南的封锁已经导致公司下半年损失 1 亿件产能,而且越南解封和工人返工的实际情况比公司预期要慢,公司预计 21Q4 和 22Q1 收入因越南疫情还将继续损失,损失分别达到 4 亿欧元和 6 亿 欧元,合计 10 亿欧元。无独有偶,今年 10 月下旬美国 BTIG 高级分析师表示, 耐克因越南疫情将大约损失 1.16 亿双鞋的产能。

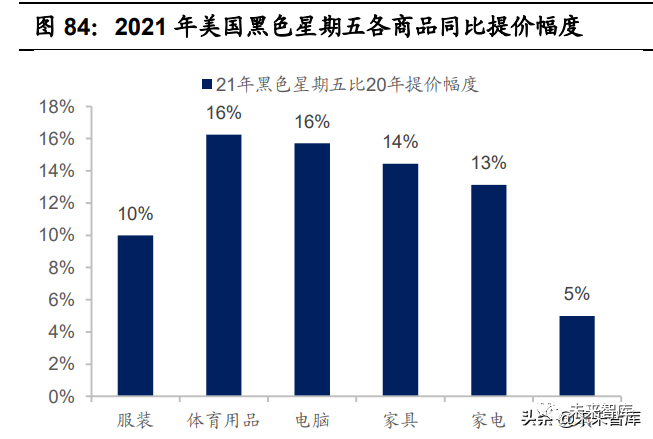

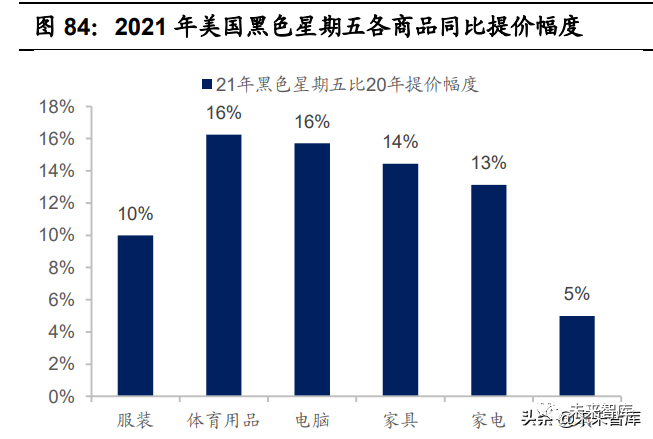

2、供应紧缺较大程度导致今年美国零售业大幅涨价

受到东南亚疫情持续封锁、中国限电停产以及全球船运拥堵影响,今年零售业 不同种类商品均出现产能减少,导致价格上涨。据美国劳工统计局统计,美国 零售业目前库销比远低于 10 年前水平,鞋类商品价格在今年 7~9 月分别上涨 4.6%/5.1%/6.5%,今年黑色星期五美国服装/体育用品分别比去年提价 10%/16%。FDRA 同样指出,今年以来美国的鞋类价格增速在过去 20 多年里 最快。

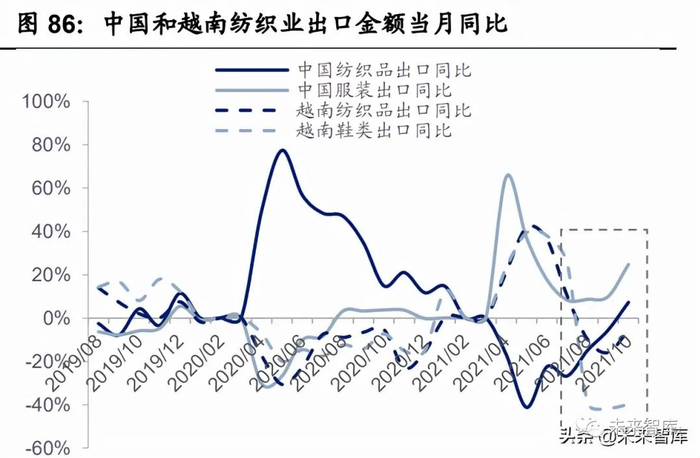

疫情以来,中国供应链优势凸显,出口份额得到明显提升:

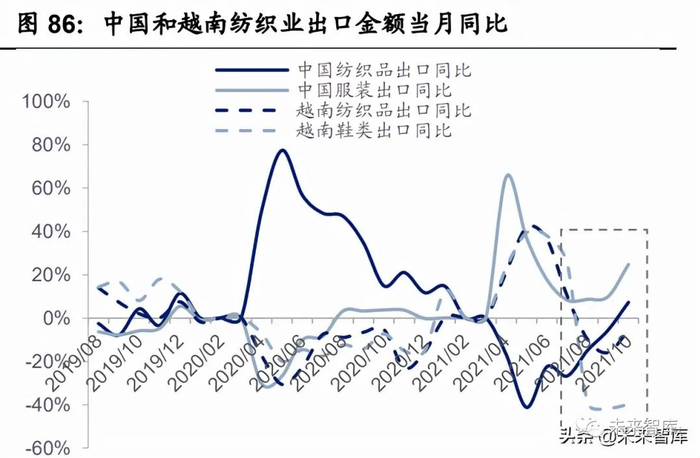

1)20 年中国纺织品出口份额+8p.p.,服装份额逆转:2020 全年在疫情影响下, 越南纺织品和鞋子出口金额持续同比下滑,服装和纺织品的出口份额也从过去 的快速提升到仅仅持平;印度纺织品/成衣出口份额分别-1.0/0.6p.p.至 4.6%/3.1%。与此同时,中国由于疫后快速恢复,迅速承接了大量全球纺织品 订单,在全球纺织品出口总额同比下滑的情况下,中国全年纺织品出口增长 29%, 份额提升 8p.p.至 47%,服装出口份额自 2014 年起首次回升,+0.9p.p.至 34%。

2)21 年越南封锁,中国纺织服装出口金额增长加速:21 年上半年,越南纺织 品和鞋类出口快速恢复,但自 7 月底以来的疫情封锁,导致越南 8~10 月的出 口在低基数下仍同比大幅下降,鞋类出口降幅甚至达到 40%。与之形成对比, 中国凭借优越的供应链、稳定的生产环境,接过更多订单,服装出口增长在 8 月后明显加速,纺织品出口增长也在去年高基数下恢复增长。

趋势三:人才、技术、资本向外输出,头部纺企海外扩张构建新增长曲 线

随着中国头部纺企在国际品牌份额提升,顺应品牌全球市场供应需求,中国企 业开启了海外扩产的进程。东南亚等地区一方面拥有相对低的劳动力成本优势 以及关税优惠,另一方面缺乏相应成熟的人才、技术、产业配套与资本积累, 中国头部企业以国内产业基地为核心,向外复制输出,很好的结合了海外与国 内产业两方面的优势,获得更大的成长空间。

东南亚从中国进口中间品和纺织设备用于终端加工。但在这个过程中,中国仍 主要掌握着纺织业中间环节的生产,并且持续向东南亚地区出口。据 uncomtrade 统计,2019 年越南是中国纺织设备/纺织中间品出口的第一大/第二 大国家,占比分别为 15%/10%,印度是中国纺织设备出口的第二大国家,占比 12%,孟加拉是中国纺织设备/纺织中间品出口的第五大/第三大国家,占比分别 为 5.2%/5.4%,这个结果与 2005 年相比变化较大。与此同时,以越南为例, 19 年越南的纺织设备/纺织中间品进口额来自中国的比重分别高达 57%/52%, 而 2005 年的时候主要从中国台湾进口。

国际大牌供应链迁移:过去 10 年快速从中国向东南亚迁移。从耐克鞋类产量分 布变化看,过去 25 年越南占比从 2%提升到 50%,中国从 2000 年占 43%下降 到占22%;从耐克服装产量分布变化看,过去4年越南占比从15%提升到28%, 中国占比从 26%下降到 23%。从阿迪达斯情况看,目前 98%的鞋类和 91%的 服装产量均来自亚洲,其中在越南生产的鞋子占比从 2010 年的 31%提升到 43%,在中国生产的鞋子占比则从 39%下降到 16%,在越南生产的服装占比从 2013 年的 10%提升到 19%,中国从 2010 年的 36%下降到 19%;PUMA 也类 似。由此可见,过去 10 年间,国际大牌鞋服供应链有从中国向越南迁移的趋势。

头部制造商紧跟产业迁移浪潮,持续输出人才、技术、资本,构建新增长曲线。绑定国际大牌的中国大陆和中国台湾的头部鞋服制造商,在早期便跟随第五次全球 产业大迁移的浪潮在越南、柬埔寨、印尼、印度等东南亚、南亚国家持续输出 人才、技术、资本,扩建生产基地,利用当地有利的劳动力成本和税收政策实 现迅速扩张。2019 年丰泰越南/印度/印尼产量分别占比 52%/26%/13%,裕元 在越南/印尼产量分别占 44%/39%,华利主要产能在越南,申洲大约有 16%/16% 的产量分布在越南和柬埔寨。从长远看,中国劳动力成本将持续走高,产业链 迁移的趋势不可逆,早期布局东南亚的龙头制造商将具有显著的先发优势。

4 纺织材料隐形冠军:成长中的纤维、面料、辅料优质企业巡礼

中国的纺织产业经过 40 多年的发展,整体处于成熟且充分竞争的阶段,而纵观 全球纺织产业发展历程,我们看到中国纺织产业正处于转型升级、全球扩张的 新阶段,同时在需求端,产品竞争力与供应链响应速度越发成为品牌制胜关键。新时代机遇下,拥有高附加值、强竞争力的中国纺织制造企业未来成长空间广 阔。

申洲国际:面料制衣一体化龙头,深度绑定顶级品牌持续成长

(一)发展史:前瞻性布局,持续构筑核心壁垒,长期领先行业

回顾公司创立至今三十年,历经行业起伏最终成为壁垒深厚纺织龙头,与东丽 崛起之路有着异曲同工之处:持之以恒研发创新服装面料,适时切入最佳赛道, 完整布局海内外产业链基地,提升自动化效率,凭借核心优势深度绑定龙头客 户是公司成功的主要原因。

1. 1988-2005 年:中国承接纺织转移背景下,占据一体化针织供应商龙头地位

公司创建于 1988 年,现任董事长马建荣的父亲马宝兴曾任两个针织厂副厂长, 凭借资深行业技术和原有资源引进技术团队,定位中高端服装制造领域。起初 承接高质量要求和高利润的日本婴儿制衣订单,逐步打造名气。1997 年,优 衣库向公司下了 35 万件大单,但要求 20 天内完成,马建荣果断拿下并顺利交 付。此后几年,以优衣库、伊都锦、伊藤洋华堂等品牌的日本客户订单大幅增 长,申洲的产值从 97 年不到 1 亿元迅速增长到 2005 年的 25 亿元。

2. 2006-2009 年:正确切入运动赛道,成为龙头运动品牌头部供应商

2005 年 WTO 成员间撤销配额,中国纺织制造蓬勃发展。申洲选择进军运动行 业,经过严苛考核,陆续拿下 Nike、Adidas、Puma 等头部品牌供应资格,从 2005~2009 年,运动服占收入比重从 9%增长到 42%,产品结构和地理分布进 一步合理化,尽管经历金融危机,公司产能扩张顺利进行。

3. 2010-2013 年:行业动荡,布局海外一体化基地,深度绑定大客户

劳动力成本上涨促使品牌向东南亚转移订单,同时内销市场受到品牌库存危机 影响。面对行业调整,公司继续加大创新研发并开始在海外布局。2012 年公司 突破性实现耐克 Flyknit 鞋面的开发和规模量产,Flyknit 被称作运动鞋历史性技 术升级,凭借这项技术耐克半年赚了 6.5 亿美元,12~16 年 Flyknit 鞋面订单在 公司收入占比从 2%提升到 6%。卓越的面料开发能力令公司获得耐克优先供应 权。2013 年公司在越南建面料基地,致力于把一体化生产模式复制到海外。

4. 2014-2018 年:海外一体化基地快速爬坡,效率显著提升,规模逆势增长

中国服装出口增长逐步停滞,东南亚展现出成本与政策的优势。公司一方面通 过研发技改增效应对成本压力,另一方面快速完成越南面料工厂爬坡和万人制 衣厂的投产爬坡,行业压力下仍保持年 15%增长。2018 年底,越南面料工厂 已承担公司 45%的面料供应,东南亚成衣产能占公司 25%,越南新建成万人工 厂人效提升至国内工厂 8 成,高效运转的海外一体化生产基地已然复制成功。

5. 2019 年至今:贸易摩擦频发,加快海外产能扩张,保持领先

全球贸易保护主义抬头,中美贸易摩擦加剧。公司在海内外的新一轮下游产能 扩张进入建设和投产期。21 年 H1,公司面料产能已达到 700 吨,制衣规模 7 万人,其中海外面料产能 350 吨、制衣约 3.4 万人,分别占集团 50%,达到海 内外合理分布。展望 2~3 年,公司将继续在柬埔寨建设 200+吨面料产能,6000 人规模的阿迪制衣工厂,并扩充柬埔寨新工业园至 1.8 万人。公司的产能也随 着生产技术改进,效率提升而持续增长。(报告来源:未来智库)

受到东南亚疫情持续封锁、中国限电停产以及全球船运拥堵影响,今年零售业 不同种类商品均出现产能减少,导致价格上涨。据美国劳工统计局统计,美国 零售业目前库销比远低于 10 年前水平,鞋类商品价格在今年 7~9 月分别上涨 4.6%/5.1%/6.5%,今年黑色星期五美国服装/体育用品分别比去年提价 10%/16%。FDRA 同样指出,今年以来美国的鞋类价格增速在过去 20 多年里 最快。

疫情以来,中国供应链优势凸显,出口份额得到明显提升:

1)20 年中国纺织品出口份额+8p.p.,服装份额逆转:2020 全年在疫情影响下, 越南纺织品和鞋子出口金额持续同比下滑,服装和纺织品的出口份额也从过去 的快速提升到仅仅持平;印度纺织品/成衣出口份额分别-1.0/0.6p.p.至 4.6%/3.1%。与此同时,中国由于疫后快速恢复,迅速承接了大量全球纺织品 订单,在全球纺织品出口总额同比下滑的情况下,中国全年纺织品出口增长 29%, 份额提升 8p.p.至 47%,服装出口份额自 2014 年起首次回升,+0.9p.p.至 34%。

2)21 年越南封锁,中国纺织服装出口金额增长加速:21 年上半年,越南纺织 品和鞋类出口快速恢复,但自 7 月底以来的疫情封锁,导致越南 8~10 月的出 口在低基数下仍同比大幅下降,鞋类出口降幅甚至达到 40%。与之形成对比, 中国凭借优越的供应链、稳定的生产环境,接过更多订单,服装出口增长在 8 月后明显加速,纺织品出口增长也在去年高基数下恢复增长。

趋势三:人才、技术、资本向外输出,头部纺企海外扩张构建新增长曲 线

随着中国头部纺企在国际品牌份额提升,顺应品牌全球市场供应需求,中国企 业开启了海外扩产的进程。东南亚等地区一方面拥有相对低的劳动力成本优势 以及关税优惠,另一方面缺乏相应成熟的人才、技术、产业配套与资本积累, 中国头部企业以国内产业基地为核心,向外复制输出,很好的结合了海外与国 内产业两方面的优势,获得更大的成长空间。

东南亚从中国进口中间品和纺织设备用于终端加工。但在这个过程中,中国仍 主要掌握着纺织业中间环节的生产,并且持续向东南亚地区出口。据 uncomtrade 统计,2019 年越南是中国纺织设备/纺织中间品出口的第一大/第二 大国家,占比分别为 15%/10%,印度是中国纺织设备出口的第二大国家,占比 12%,孟加拉是中国纺织设备/纺织中间品出口的第五大/第三大国家,占比分别 为 5.2%/5.4%,这个结果与 2005 年相比变化较大。与此同时,以越南为例, 19 年越南的纺织设备/纺织中间品进口额来自中国的比重分别高达 57%/52%, 而 2005 年的时候主要从中国台湾进口。

国际大牌供应链迁移:过去 10 年快速从中国向东南亚迁移。从耐克鞋类产量分 布变化看,过去 25 年越南占比从 2%提升到 50%,中国从 2000 年占 43%下降 到占22%;从耐克服装产量分布变化看,过去4年越南占比从15%提升到28%, 中国占比从 26%下降到 23%。从阿迪达斯情况看,目前 98%的鞋类和 91%的 服装产量均来自亚洲,其中在越南生产的鞋子占比从 2010 年的 31%提升到 43%,在中国生产的鞋子占比则从 39%下降到 16%,在越南生产的服装占比从 2013 年的 10%提升到 19%,中国从 2010 年的 36%下降到 19%;PUMA 也类 似。由此可见,过去 10 年间,国际大牌鞋服供应链有从中国向越南迁移的趋势。

头部制造商紧跟产业迁移浪潮,持续输出人才、技术、资本,构建新增长曲线。绑定国际大牌的中国大陆和中国台湾的头部鞋服制造商,在早期便跟随第五次全球 产业大迁移的浪潮在越南、柬埔寨、印尼、印度等东南亚、南亚国家持续输出 人才、技术、资本,扩建生产基地,利用当地有利的劳动力成本和税收政策实 现迅速扩张。2019 年丰泰越南/印度/印尼产量分别占比 52%/26%/13%,裕元 在越南/印尼产量分别占 44%/39%,华利主要产能在越南,申洲大约有 16%/16% 的产量分布在越南和柬埔寨。从长远看,中国劳动力成本将持续走高,产业链 迁移的趋势不可逆,早期布局东南亚的龙头制造商将具有显著的先发优势。

4 纺织材料隐形冠军:成长中的纤维、面料、辅料优质企业巡礼

中国的纺织产业经过 40 多年的发展,整体处于成熟且充分竞争的阶段,而纵观 全球纺织产业发展历程,我们看到中国纺织产业正处于转型升级、全球扩张的 新阶段,同时在需求端,产品竞争力与供应链响应速度越发成为品牌制胜关键。新时代机遇下,拥有高附加值、强竞争力的中国纺织制造企业未来成长空间广 阔。

申洲国际:面料制衣一体化龙头,深度绑定顶级品牌持续成长

(一)发展史:前瞻性布局,持续构筑核心壁垒,长期领先行业

回顾公司创立至今三十年,历经行业起伏最终成为壁垒深厚纺织龙头,与东丽 崛起之路有着异曲同工之处:持之以恒研发创新服装面料,适时切入最佳赛道, 完整布局海内外产业链基地,提升自动化效率,凭借核心优势深度绑定龙头客 户是公司成功的主要原因。

1. 1988-2005 年:中国承接纺织转移背景下,占据一体化针织供应商龙头地位

公司创建于 1988 年,现任董事长马建荣的父亲马宝兴曾任两个针织厂副厂长, 凭借资深行业技术和原有资源引进技术团队,定位中高端服装制造领域。起初 承接高质量要求和高利润的日本婴儿制衣订单,逐步打造名气。1997 年,优 衣库向公司下了 35 万件大单,但要求 20 天内完成,马建荣果断拿下并顺利交 付。此后几年,以优衣库、伊都锦、伊藤洋华堂等品牌的日本客户订单大幅增 长,申洲的产值从 97 年不到 1 亿元迅速增长到 2005 年的 25 亿元。

2. 2006-2009 年:正确切入运动赛道,成为龙头运动品牌头部供应商

2005 年 WTO 成员间撤销配额,中国纺织制造蓬勃发展。申洲选择进军运动行 业,经过严苛考核,陆续拿下 Nike、Adidas、Puma 等头部品牌供应资格,从 2005~2009 年,运动服占收入比重从 9%增长到 42%,产品结构和地理分布进 一步合理化,尽管经历金融危机,公司产能扩张顺利进行。

3. 2010-2013 年:行业动荡,布局海外一体化基地,深度绑定大客户

劳动力成本上涨促使品牌向东南亚转移订单,同时内销市场受到品牌库存危机 影响。面对行业调整,公司继续加大创新研发并开始在海外布局。2012 年公司 突破性实现耐克 Flyknit 鞋面的开发和规模量产,Flyknit 被称作运动鞋历史性技 术升级,凭借这项技术耐克半年赚了 6.5 亿美元,12~16 年 Flyknit 鞋面订单在 公司收入占比从 2%提升到 6%。卓越的面料开发能力令公司获得耐克优先供应 权。2013 年公司在越南建面料基地,致力于把一体化生产模式复制到海外。

4. 2014-2018 年:海外一体化基地快速爬坡,效率显著提升,规模逆势增长

中国服装出口增长逐步停滞,东南亚展现出成本与政策的优势。公司一方面通 过研发技改增效应对成本压力,另一方面快速完成越南面料工厂爬坡和万人制 衣厂的投产爬坡,行业压力下仍保持年 15%增长。2018 年底,越南面料工厂 已承担公司 45%的面料供应,东南亚成衣产能占公司 25%,越南新建成万人工 厂人效提升至国内工厂 8 成,高效运转的海外一体化生产基地已然复制成功。

5. 2019 年至今:贸易摩擦频发,加快海外产能扩张,保持领先

全球贸易保护主义抬头,中美贸易摩擦加剧。公司在海内外的新一轮下游产能 扩张进入建设和投产期。21 年 H1,公司面料产能已达到 700 吨,制衣规模 7 万人,其中海外面料产能 350 吨、制衣约 3.4 万人,分别占集团 50%,达到海 内外合理分布。展望 2~3 年,公司将继续在柬埔寨建设 200+吨面料产能,6000 人规模的阿迪制衣工厂,并扩充柬埔寨新工业园至 1.8 万人。公司的产能也随 着生产技术改进,效率提升而持续增长。(报告来源:未来智库)

(二)竞争力:面料研发先进+制衣效率领先,强强联合打造稀缺一体化产能

软实力:优厚的员工待遇,前瞻性的环保投入,ESG 巩固护城河

国际大牌客户普遍对 ESG 要求较高。例如,Nike 持续提出可持续发展规划和 目标,定期对一级工厂进行环境和社会表现的评估,并削减低评级的工厂;阿 迪达斯提出可持续发展六大战略,2024 年,所有业务产品只使用可回收的聚 酯纤维,2030 年自己及供应商的温室气体排放量将比 2017 年减少 30%。

申洲高度重视可持续发展投入与风险控制,巩固护城河。公司重点投入方向包 括客户信息安全、生产自动化、节能降耗、环保减排、员工赋能与福利、供应 链管理等,在满足高 ESG 的同时,又能持续投入巩固自身优势。公司具体措施包括:1)设立专用工厂,保护客户信息,定制化满足客户需求;2)持续自动化与环保节能改造,提升效率,减少能耗;3)高标准建设环保设 施,清洁排放;4)员工管理,高度注重员工关怀,在行业用工荒的压力下流动 率持续降低(<5%);5)供应链管理,优选海内外优质龙头原料供应商。

节能减排与员工稳定性管理均取得显著成果。从公司的能耗强度看,整体的能 耗与排放处于较好的水平,且呈现下降的趋势(更环保的天然气呈上升趋势)。从公司的员工流动性看,在公司员工持续增长的背景下,流动性保持在较低的 水平,月流动率保持在 5%以下,多年来整体呈下降趋势。

(三)成长性:竞争力决定份额,渗透率提升潜力足以支撑 10 年双位数增长

我们认为供应商占品牌的采购份额,主要取决于供应商与自身产业链同行的相 对竞争优势。品牌一方面希望保持供应商适度的分散控制单一供应风险,另一 方面希望拥有最优质的供应资源。而当某供应商相比其同行具备显著优势时, 品牌争取其产能资源所获得的收益大于供应集中的风险,则该供应商占品牌采 购份额有望提升。因此,我们认为申洲国际在龙头品牌中的份额天花板主要取 决于其相较其他供应商的竞争优势。下面的测算核心的假设是未来申洲能够保 持竞争优势,通过突破产能瓶颈去扩大份额。

1、品牌客户持续进行供应商整合,提升优质产能集中度

Nike 持续提升头部供应商份额,制衣提升幅度高于制鞋。Nike 近十年前五大 制鞋/制衣供应商占比呈现持续上升趋势,2021 财年达到 61%/51%,头部制衣 供应商占比呈现持续上升趋势且相较制鞋供应商集中度有一定差距;Adidas 近两年扩大供应商数量但同时核心供应商占比进一步扩大。从核心供 应商数量和比例看,2019 年明显提升,2020 年在疫情影响下,阿迪达斯总供 应商数量大幅减少,预计会进一步聚焦头部供应商。

2、渗透率提升潜力仍能支撑公司未来 10 年保持双位数复合增长

2014~2020 年公司在四大品牌采购份额平均每年+0.78p.p.。公司在品牌客户的 采购份额主要是针织服装品类的份额,2020 年在四大品牌 Nike、Adidas、优 衣库和 PUMA 的采购占比约 17.5%、20%、11%和 40%。为了获取历史份额 过去趋势,我们用四大品牌服装营业成本作为分母计算申洲在四大品牌中的份 额,由于服装品类毛利率准确值未知和成本中包含的其他采购材料,我们的计 算结果和实际份额存在小幅差异,但我们认为整体变化趋势可以参考。以我们 口径计算,申洲过去 6 年在四大品牌服装采购合计份额平均每年提升 0.78p.p., 2020 年占四大品牌总共服装份额达到 14.4%(20 年疫情影响,各品牌客户均有下滑,导致当年份额提升较多)。

(三)成长性:竞争力决定份额,渗透率提升潜力足以支撑 10 年双位数增长

我们认为供应商占品牌的采购份额,主要取决于供应商与自身产业链同行的相 对竞争优势。品牌一方面希望保持供应商适度的分散控制单一供应风险,另一 方面希望拥有最优质的供应资源。而当某供应商相比其同行具备显著优势时, 品牌争取其产能资源所获得的收益大于供应集中的风险,则该供应商占品牌采 购份额有望提升。因此,我们认为申洲国际在龙头品牌中的份额天花板主要取 决于其相较其他供应商的竞争优势。下面的测算核心的假设是未来申洲能够保 持竞争优势,通过突破产能瓶颈去扩大份额。

1、品牌客户持续进行供应商整合,提升优质产能集中度

Nike 持续提升头部供应商份额,制衣提升幅度高于制鞋。Nike 近十年前五大 制鞋/制衣供应商占比呈现持续上升趋势,2021 财年达到 61%/51%,头部制衣 供应商占比呈现持续上升趋势且相较制鞋供应商集中度有一定差距;Adidas 近两年扩大供应商数量但同时核心供应商占比进一步扩大。从核心供 应商数量和比例看,2019 年明显提升,2020 年在疫情影响下,阿迪达斯总供 应商数量大幅减少,预计会进一步聚焦头部供应商。

2、渗透率提升潜力仍能支撑公司未来 10 年保持双位数复合增长

2014~2020 年公司在四大品牌采购份额平均每年+0.78p.p.。公司在品牌客户的 采购份额主要是针织服装品类的份额,2020 年在四大品牌 Nike、Adidas、优 衣库和 PUMA 的采购占比约 17.5%、20%、11%和 40%。为了获取历史份额 过去趋势,我们用四大品牌服装营业成本作为分母计算申洲在四大品牌中的份 额,由于服装品类毛利率准确值未知和成本中包含的其他采购材料,我们的计 算结果和实际份额存在小幅差异,但我们认为整体变化趋势可以参考。以我们 口径计算,申洲过去 6 年在四大品牌服装采购合计份额平均每年提升 0.78p.p., 2020 年占四大品牌总共服装份额达到 14.4%(20 年疫情影响,各品牌客户均有下滑,导致当年份额提升较多)。

台华新材:民用锦纶 66 供需两旺,全产业链高端龙头加速扩张

(一)发展历程:面料→坯布→长丝,从下游向上游延伸,持续扩产

2001 年 2 月,公司前身台华特种纺织设立;2007 年台华纺织吸收合并台华织 造;2007 年底台华纺织收购高新染整;2010 年底台华纺织收购福华织造;2011 年台华纺织收购嘉华尼龙,完成集锦纶长丝、纺织、染色及后整理为一体的全 产业链布局;2018 年 10 月年后整理加工 3,450 万米高档特种功能性面料扩建 项目建成投产;2019 年 5 月年染色 8,000 万米高档差别化功能性锦纶面料扩建 项目建成投产;2019 年 7月智能化年产 12 万吨高性能环保锦纶纤维项目开工;2019 年 11 月年产 7600 万米高档锦纶坯布面料项目建成投产。15~18 年收入 CAGR 16.1%至 29.7 亿元,19 年和 20 年相继受到贸易战和疫情影响,收入和 业绩下滑,2021 年 3 月底 12 万吨高性能锦纶纤维项目基本完工进入试运营和 陆续投产阶段,差异化锦纶长丝的成功扩产助力前三季度业绩高增。

(二)业务分析:锦纶长丝迅速扩张,毛利率占优,产能供不应求

锦纶长丝占比快速提升,毛利率优势明显,产能利用率和产销比接近 1 2020 年公司锦纶长丝 / 锦纶坯布 / 涤纶坯布 / 锦 纶 面 料 / 涤 纶 面 料 收 入 8.4/6.7/1.0/4.3/3.6 亿元,占比分别为33.6%/26.6%/4.1%/17.1%/14.6%,15~20 年复合增长分别为 15.9%/-5.1%/21.8%/3.7%/18.4%。从毛利率看,2020 年分 别为 21.3%/22.0%/15.3%/29.3%/15.0%,锦纶长丝毛利率在过去 6 年稳步提升, 20 年已超过涤纶坯布和涤纶面料。同时由于公司锦纶长丝供不应求,目前公司 拥有的 6.5 万吨的锦纶长丝标准产能,2016 年以来产能利用率超过 100%,产 销率也接近 100%。

(三)竞争优势:全产业链+高技术壁垒,产品附加值和毛利率占优

公司拥有完整研发、纺丝、织造、染整及销售一体产业链,能够研发、生产环 保健康、户外运动、特种防护三大系列、多种高档功能性锦纶面料,是国内少 有的能够生产民用高档尼龙 66-FDY 产品企业。公司早在 10 多年前布局民用 66 纺丝生产,目前在生产设备、生产工艺都形成较高的技术壁垒,良品率较好, 短期内难以被国内竞品所超越。

(四)成长性:差异化纤维供不应求,凭借深厚的技术设备壁垒,借势扩张

1、锦纶 66 性能卓越,供不应求,己二腈国产化将进一步增加需求。从民用性 能看,锦纶 66>锦纶 6>涤纶纤维,性能优异的锦纶 66 通常应用于羽绒服、户 外冲锋衣、瑜伽服等需求较好的中高端服饰和特种功能服。据我们估算,国内民用锦纶 6 和 66 长丝产量分别 224/7.2 万吨。民用锦纶 66 长丝下游需求旺盛,而产量较少主要是由于上游关键原材料己二腈生产技术长 期为国际大厂垄断。但这一“卡脖子”技术已被国内厂商突破,目前国内各大 厂已至少有 100 万吨以上的己二腈在建计划。目前业内锦纶 66 已供不应求, 而己二腈顺利投产后,有望促使锦纶 66 成本下降,从而进一步增加民用需求。

2、可再生锦纶前景广阔,业界首创锦纶面料万吨级化学法再生方案可期 国内外越来越多龙头品牌客户注重可持续发展,众多品牌提出在中长期实现衣 服内可再生材料达到一定比例的计划,可再生锦纶具有非常强的发展前景。而 我国目前还没有采用成套自有技术的万吨级化学回收法再生锦纶的工程案例。2021 年 8 月,台华新材与三联虹普及子公司 Ploymetrix 签订化学法循环再生尼 龙材料项目。据三联虹普公告披露,本次合作项目是业界首创针对锦纶面料万 吨级化学法再生尼龙系统解决方案,将锦纶生产过程中的废丝、废料块、边角 料经过化学法解聚得到己内酰胺单体,再重新聚合得到高品质纺丝级切片,后 经熔融纺丝制备各种规格再生锦纶纤维,实现纤维重复使用闭环循环。

伟星股份:国内拉链钮扣双龙头,生产技术进步推动份额提升

(一)公司概况:国内拉链钮扣双龙头,回归主业稳健成长

从事服装行业四十五年,现已成为国内规模最大的中高端服装辅料制造商之一。具体来看,主要可以分为三个阶段:

(1)1976-2004 年为公司的创业发展期。在这一阶段,公司由于研发创新一举 成为钮扣龙头。公司的历史最早可以追溯到 1976 年,控股股东伟星集团有限 公司开始涉足钮扣业务,1984 年开始引进意大利先进设备,研发出不饱和聚酯 树脂钮扣,成为全国钮扣行业龙头企业;1988 年伟星股份的前身伟星塑胶成立, 起初为中外合资企业,临海市有机玻璃厂和香港威士达分别出资 60%和 40%。2000 年开始,公司进行改制,公司变更为股份公司且变更为内资企业,2004 年上市发行后外资持股比例已降低至 2.8%。此外,2000 年公司开始尝试拉链 业务。

(2)2005 年-2010 年为公司的快速发展期。2005 年起受益于服装行业快速发 展、服装品牌头部集中度逐渐提升,国内拉链行业实现较快发展。公司积极扩 产、重视大客户,并于 2006 年在业内率先提出“一站式全程服饰辅料供应” 模式,为客户提供整体解决方案,SAB 品牌在业内开始建立良好口碑。

(3)2011 年至今为公司的调整期,在此期间公司强化内核积极改进生产技术、 拓展客户,近期已取得阶段性成果。2011 年开始随着国内服装行业增速放缓和 纺织产业向东南亚迁移,以及劳动力成本的上升,国内拉链行业增长放缓,但 公司仍在期间积极调整,坚持创新、提升企业核心竞争力。2015 年开始公司在 国内开拓重点区域和潜力市场,在国际扩展东南亚产能并布局营销网络,2020 年公司受疫情影响收入业绩下滑。

(二)业务分拆:拉链业务扩展迅速,钮扣业务稳健高毛利

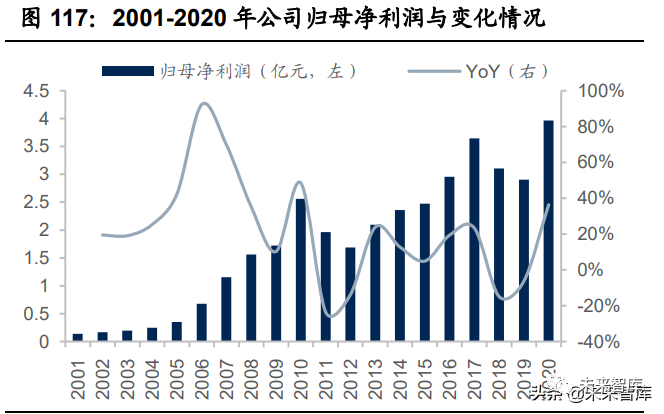

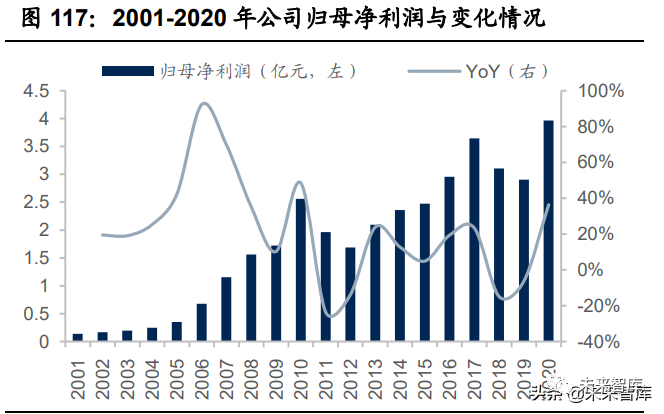

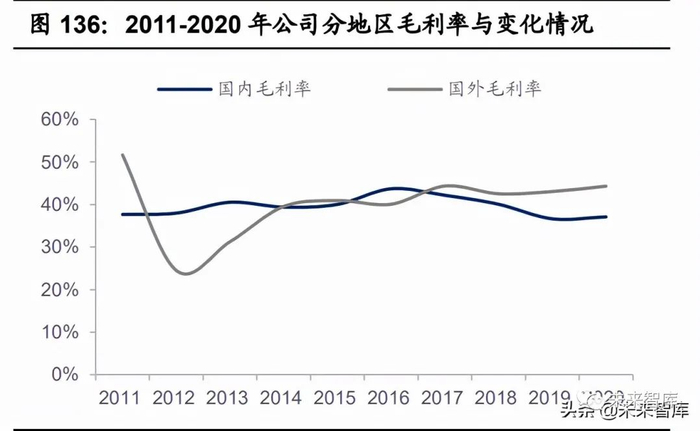

1)拉链业务:公司的拉链业务从 2000 年开始,起初规模较小,01 年仅 1123 万元左右,毛利率在 20%左右;随后收入规模快速提升,毛利率也逐年上升, 08 年已达到 32%;随着公司产品定位的提升和大客户战略的实施,15-19 年公 司收入 CAGR 为 11.7%,毛利率在 40%左右。2020 年拉链业务受到一定的疫 情影响收入下降 5.4%至 13.3 亿元,但毛利率上升至 36.6%。

2)钮扣业务:公司从 1976 年设立开始就开始经营钮扣业务,01 年收入约为 1.1 亿元,在 12 年之前均以较快的速度成长,12 年受到服装行业下游不景气、 汇率等多重因素的影响处于调整阶段,17 年之后收入重回成长,16-19 年 CAGR 为 13.4%。钮扣业务的毛利率维持 40%左右的较高水平。2020 年钮扣业务受 疫情影响更大,收入下降 11.3%至 11.0 亿元,毛利率略降 0.6 p.p.至 41.6%。

(3)2011 年至今为公司的调整期,在此期间公司强化内核积极改进生产技术、 拓展客户,近期已取得阶段性成果。2011 年开始随着国内服装行业增速放缓和 纺织产业向东南亚迁移,以及劳动力成本的上升,国内拉链行业增长放缓,但 公司仍在期间积极调整,坚持创新、提升企业核心竞争力。2015 年开始公司在 国内开拓重点区域和潜力市场,在国际扩展东南亚产能并布局营销网络,2020 年公司受疫情影响收入业绩下滑。

(二)业务分拆:拉链业务扩展迅速,钮扣业务稳健高毛利

1)拉链业务:公司的拉链业务从 2000 年开始,起初规模较小,01 年仅 1123 万元左右,毛利率在 20%左右;随后收入规模快速提升,毛利率也逐年上升, 08 年已达到 32%;随着公司产品定位的提升和大客户战略的实施,15-19 年公 司收入 CAGR 为 11.7%,毛利率在 40%左右。2020 年拉链业务受到一定的疫 情影响收入下降 5.4%至 13.3 亿元,但毛利率上升至 36.6%。

2)钮扣业务:公司从 1976 年设立开始就开始经营钮扣业务,01 年收入约为 1.1 亿元,在 12 年之前均以较快的速度成长,12 年受到服装行业下游不景气、 汇率等多重因素的影响处于调整阶段,17 年之后收入重回成长,16-19 年 CAGR 为 13.4%。钮扣业务的毛利率维持 40%左右的较高水平。2020 年钮扣业务受 疫情影响更大,收入下降 11.3%至 11.0 亿元,毛利率略降 0.6 p.p.至 41.6%。

(三)竞争力分析:智能制造+产品+服务优势筑就强劲的综合竞争力

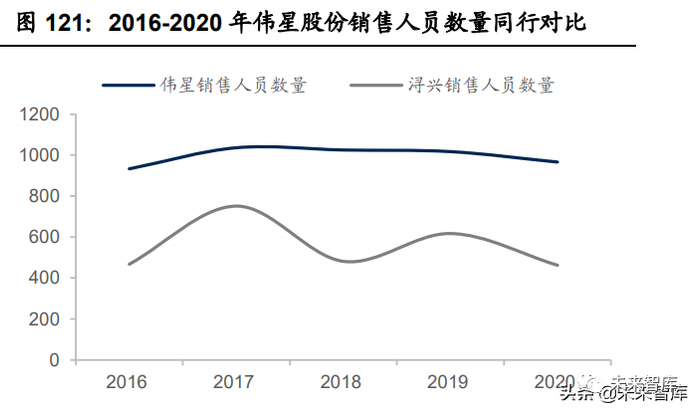

1、在制造端,公司的智能制造取得阶段性成果,放量在即。公司的智能制造主 要可以分为智能化生产和信息化管理两个方面。2014 年开始,公司在机器设备 和电子设备上投资的金额上升,17-20 年在机器/电子设备方面的投资额不低于 1 亿元/500 万元,2015 年之后公司拉链产量上升较快,2019 年达 38,409 万米, 15-19 年 CAGR 为 6.8%,快于浔兴拉链的产量增速,浔兴的条装/码装/拉头同 期的产量 CAGR 分别为 6.5%/-0.7%/2.1%。

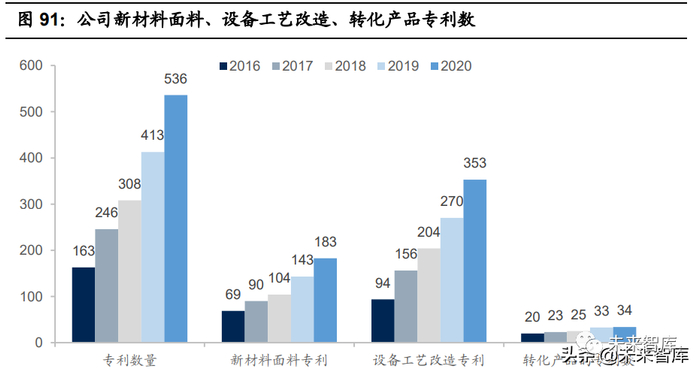

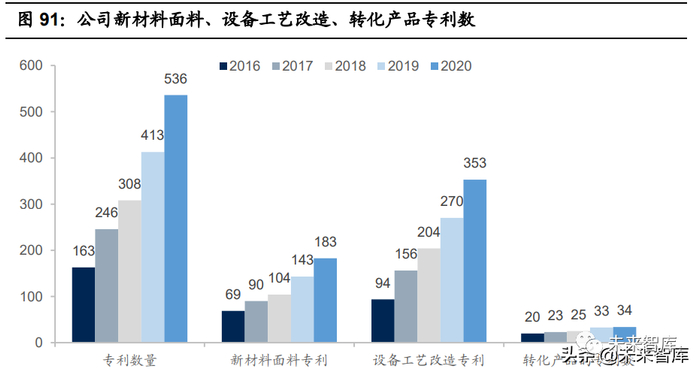

2、在产品端,公司开发能力较强并始终坚持“时尚设计”理念,规模与毛利率 领先。拉链钮扣等辅料在服饰中价值占比较低,但对服饰的品质起到了决定性 的作用。2008 年的一项调查表明,70%的服装产品投诉是由于拉链造成的。但 是由于拉链钮扣从外观上很难分辨质量,因此品牌商与辅料供应商之间往往需要长期合作才能建立信任。创立 45 年,公司现已为国家级高新技术企业、中国 轻工百强企业、国家知识产权示范企业,现建有省级企业研究院、CNAS 实验 室、博士后工作站等,并分别在上海、深圳设立了设计中心和技术研发中心, 主编、参编了 13 项国家和行业标准,拥有国内外专利 667 项,多层级、专业 化的研发模式、雄厚的研发实力能够满足不同客户的个性化需求。

3、在销售端,公司的国内外营销网络强大、注重服务,客户满意度高。公司的 直接客户为成衣厂,在国内市场,公司以服装集散地所在的重点省市为中心, 设立了近 50 家销售子、分公司和办事处;国际市场,以欧美市场为中心,东南 亚地区为重点, 在全球 50 多个国家建立营销和服务体系,截至 2020 年末, 公司的销售人员接近 1000 人。在客户资源方面,公司通过不断加强与品牌客 户的接触和沟通,逐渐获得了品牌运营商的认可,品牌客户包括耐克、阿迪、 ZARA、HM 等知名国际龙头品牌。此外,公司产销联动,工业园以市场需求为 导向推行“一把手负责制”、“产能柔性化”和“响应零延迟”等要求,快反周 期为 3-15 天,可以适应品牌客户对供应链快反的更高要求。

(四)成长性:深化优质品牌合作获取份额成长,股权激励彰显信心

1、“国际化”战略深入国际大牌合作,对标巨头开启国产替代,海内外产能持 续扩张。公司的产品质量、交期得到品牌客户认可,深入合作的国际品牌客户 主要包括 H&M、Adidas、Nike、迅销等。公司从 2011-2013 年开启国际化战 略,2016 年开始施行“大客户”战略,针对大客户进行“一站式全程”服务。从过往对接国内加工厂升级到直接对接品牌,大幅提高对订单的掌控能力,同 时获取客户良好满意度。以 Adidas 为例,公司与其合作十余年,逐步建立信任, 份额逐年提升。目前公司在 HM 等快时尚国际大牌中份额较高,而在耐克等运 动品牌中的份额与 YKK 仍有较大差距,但成长迅速。与竞争对手相比,公司的 收入实现较快增长,而 YKK 近年在全球的发展停滞。YKK 紧固件/伟星服装辅 料近 19 年的收入增速分别为 15%/1%,收入差距从 01 年的 70 倍缩小到 10 年 8 倍再缩小到 20 年的 5 倍,说明公司的产品和服务逐步获得品牌客户认可,开 始实现对 YKK 构成竞争替代。

2、“大客户+大辅料”战略并举,深化客户关系改善费用率,深挖客户资源拓 品类增长。公司对大客户进行“一站式全程”服务,具有较高的客户满意度但 也在初期产生较高的销售费用率,未来随着公司与品牌客户的合作更加深入, 销售费用率有望下降。此外,公司实行“大辅料”战略,不断探索新品类。公 司致力于成为全球知名服饰辅料专业供应商,除了运动、休闲服饰,拉链和钮 扣还可以应用于箱包、配饰、鞋面等。依托公司现有的销售渠道和客户资源等 优势,公司目前塑胶、织带、标牌、织带等其他辅料品类以及箱包等新应用市 场拓展情况良好,大辅料战略初见成效。

3、股权激励目标较高彰显信心,以往三期均顺利完成。公司管理层稳健务实, 以往的股权激励目标均是基于管理层多年经验及对客户订单的综合判断所制定。2021 年 10 月,公司发布了第五期股权激励计划,考核目标为 2021-2025 年扣 非后归母净利润相比 2020 年增长率不低于 58%/80%/95%/115%/140%。公司 2006-2020 年公发布了四期股权激励计划,除了第四期仍在考核期之外,第一 至第三期均顺利完成。第四期、第五期股权激励计划的对象分别为 129 名、161 名,范围比起前三期有所扩大,有望在更广的范围内激发员工积极性、实现业 绩增长目标。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)